Der er mange årsager til deformation af aluminiumskomponenter, som er relateret til materialet, bearbejdningsværktøjet, delens form, og forarbejdningsudstyret. Der er hovedsageligt følgende aspekter: Deformationen forårsaget af emnets indre spænding, deformationen forårsaget af skærekraften og skærevarmen, og deformationen forårsaget af klemkraften.

En, Process measures to reduce processing deformation

1. Reduce internal stress of aluminum blank

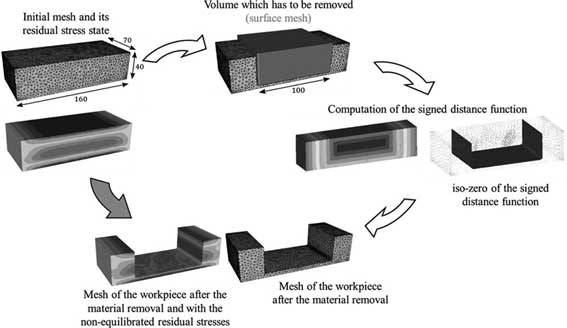

Natural or artificial aging and vibration treatment can partially eliminate the internal stress of the blank. Pre-processing is also an effective process method. For large blanks, due to the large margin, the deformation after processing is also large. If the excess part of the blank is processed in advance and the margin of each part is reduced, the processing deformation in the subsequent process can be reduced. i øvrigt, after pre-processing and placing it for a period of time, part of the internal stress can also be released.

Reasons for milling deformation of aluminum parts

2. Improve the cutting ability of the tool

Værktøjets materiale og geometriske parametre har en vigtig indflydelse på skærekraften og skærevarmen. Det korrekte valg af værktøjer er afgørende for at reducere deformation af dele.

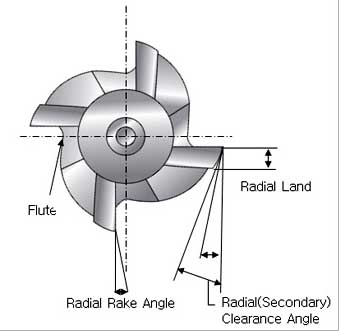

(1) Vælg med rimelighed værktøjets geometriparametre.

① Værktøjets skråvinkel: Under betingelse af at bevare styrken af bladet, skråvinklen skal være passende større. På den ene side, den kan slibe skarpe skær, og på den anden side, det kan reducere skæredeformation, gør fjernelse af spåner glat, og derefter reducere skærekraften og skæretemperaturen. Brug aldrig værktøjer med negativ skråvinkel.

② Værktøjets frivinkel: Størrelsen af aflastningsvinklen har en direkte effekt på sliddet af flankeoverfladen og kvaliteten af den bearbejdede overflade. Skæretykkelse er en vigtig betingelse for at vælge aflastningsvinklen. Under grov fræsning, på grund af den store tilførselshastighed, stor skærebelastning og stor varmeudvikling, gode varmeafledningsforhold for værktøjet er påkrævet. Derfor, vinklen på aflastningsvinklen skal være mindre. Ved færdig fræsning, skæret skal være skarpt, reducere friktionen mellem flankefladen og den bearbejdede overflade, og reducere den elastiske deformation. Derfor, vinklen på aflastningsvinklen skal vælges større.

③ Værktøjets skruevinkel: For at gøre fræsningen jævn og reducere fræsekraften, skruevinklen skal vælges så stor som muligt.

④Værktøjets indgangsvinkel:

Properly reducing the entering angle of the tool can improve the heat dissipation conditions and reduce the average temperature of the processing area.

Cutting ability of milling tool

(2) Improve the tool structure.

①Reduce the number of teeth of the milling cutter and increase the chip space. Due to the large plasticity of aluminum materials, large cutting deformation during processing, and larger chip-capacity space is required, so the bottom radius of the chip-accepting flute should be larger and the number of milling cutter teeth should be smaller.

② Finely sharpen the teeth. The roughness value of the cutting edge of the cutter tooth should be less than Ra=0.4um. Before using a new knife, du bør bruge en fin oliesten til forsigtigt at slibe forsiden og bagsiden af knivens tænder for at fjerne de resterende grater og små takker, når kniven slibes. På denne måde, ikke kun kan skærevarmen reduceres, men også skæredeformationen er relativt lille.

③ Kontroller strengt standarder for værktøjsslid. Efter at værktøjet er slidt, overfladeruhedsværdien af emnet stiger, skæretemperaturen stiger, og deformationen af emnet øges. Derfor, ud over valget af værktøjsmaterialer med god slidstyrke, standarden for værktøjsslid bør ikke være større end 0,2 mm, ellers er det nemt at fremstille akkumulerede spånkanter. Ved skæring, emnets temperatur bør generelt ikke overstige 100°C for at forhindre deformation.

Geometriske parametre for fræseværktøjer

3. Improve the clamping method of the workpiece

For thin-walled aluminum workpieces with poor rigidity, the following clamping methods can be used to reduce deformation:

① For thin-walled bushing parts, if a three-jaw self-centering chuck or spring chuck is used to clamp from the radial direction, once it is released after processing, the workpiece will inevitably be deformed. På dette tidspunkt, the method of pressing the axial end face with better rigidity should be used. To locate the inner hole of the part, make a self-made threaded through mandrel, sleeve it into the inner hole of the part, press the end face with a cover plate and then tighten it with a nut. The clamping deformation can be avoided when the outer circle is processed, thereby obtaining satisfactory processing accuracy.

② Ved bearbejdning af tyndvæggede og tyndpladede hulrumsemner, det er bedst at bruge vakuumsugekopper for at opnå jævnt fordelt klemkraft, og bearbejd derefter med en mindre skæremængde, som godt kan forhindre deformation af emnet.

Ud over, en pakkemetode kan også bruges. For at øge processtivheden af tyndvæggede emner, medium kan fyldes inde i emnet for at reducere deformationen af emnet under fastspænding og skæring. For eksempel, hæld en urinstofsmelte indeholdende 3% til 6% kaliumnitrat ind i emnet, og efter behandling, nedsænk emnet i vand eller alkohol for at opløse fyldstoffet og hæld det ud.

Tre-kæber selvcentrerende borepatron

4. Rimelig tilrettelæggelse af behandlingsprocedurer

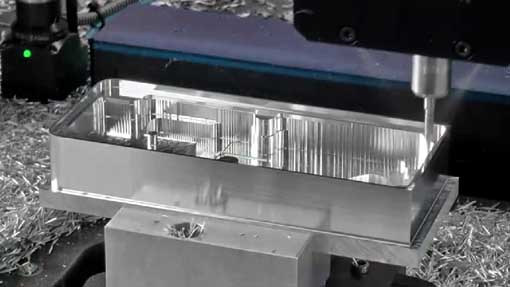

Under højhastighedsskæring, på grund af den store bearbejdningstillæg og intermitterende skæring, fræseprocessen giver ofte vibrationer, hvilket påvirker bearbejdningens nøjagtighed og overfladeruhed. Derfor, CNC højhastighedsskæringsprocessen kan generelt opdeles i: Grov bearbejdning-halvbearbejdning-bearbejdning af klare hjørner-bearbejdning og andre processer. Til dele med høje præcisionskrav, det er nogle gange nødvendigt at udføre sekundær semi-finishing og derefter efterbehandling. Efter grov bearbejdning, delene kan afkøles naturligt for at eliminere indre belastninger forårsaget af grov bearbejdning og reducere deformation. Den tilbageværende margin efter grovbearbejdning skal være større end mængden af deformation, generelt 1 til 2 mm. Under efterbehandling, delens efterbehandlingsoverflade skal opretholde en ensartet bearbejdningstillæg, generelt er 0,2-0,5 mm passende, så værktøjet er i en stabil tilstand under bearbejdningsprocessen. Det kan i høj grad reducere skærende deformation, opnå god overfladebehandlingskvalitet, og sikre produktets nøjagtighed.

Højhastighedsskæring af aluminiumsdele

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe