“Hvad er forskellen mellem 3-akser, 3+2 akse, 4-akse, og 5-aksede CNC-bearbejdningsmetoder, som vi normalt nævner?”

3-akse CNC-bearbejdningsmetode

3-akse CNC-bearbejdningsmetode

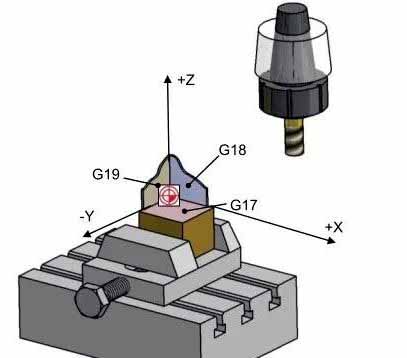

Den 3-aksede CNC-bearbejdning bearbejdes af lineære tilspændingsakser X, Y, og Z. Bearbejdningsegenskaber: Retningen af skæreværktøjet forbliver uændret under bevægelsen langs hele skærebanen. Værktøjsspidsens skæretilstand kan ikke være perfekt i realtid.

3+2 aksebearbejdningsmetode

3+2 aksebearbejdningsmetode

De to roterende akser fastgør først skæreværktøjet i en skrå position, og udfør derefter bearbejdning af fødeakserne X, Y, og Z. Denne form for værktøjsmaskine kaldes også positionerende 5-akset værktøjsmaskine. CYCLE800-funktionen fra Siemens kan bruges til programmeringsbehandling. CYCLE800 er en statisk plantransformation, som kan definere det roterende arbejdsplan i rummet ved 3+2 aksebearbejdning (såsom roterende hoved eller roterende bord). I dette arbejdsplan, 2D- eller 3D CNC-bearbejdningsoperationer kan programmeres.

Behandlingsfunktioner af 3+2 akse: Rotationsaksen roterer altid til den position, hvor bearbejdningsplanet er vinkelret på værktøjsaksen til bearbejdning, og bearbejdningsplanet forbliver fast under bearbejdningen.

4-aksebearbejdning: Generelt, når arbejdsemnet ikke er placeret i rummet, der er seks frihedsgraders behandlingsområde, tre lineære forskydningsgrader af X, Y, Z og tre grader af rotationsfrihed forskydning svarende til de bearbejdede dele A, B, C .

Karakteristika ved 4-akset bearbejdning: Generelt, delens bearbejdningscenter svarende til 4. aksepar bruges i den indeksstyrede værktøjsmaskine. Og tilføj en rotationsakse til det generelle bearbejdningscenter.

5-aksebearbejdningsmetode

5-aksebearbejdningsmetode

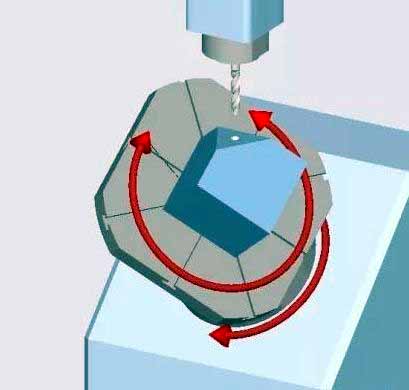

5-aksebearbejdning består af lineær interpolationsbevægelse af fødeakser X, Y, Z og evt 5 X-akser, Y, Z rotationsakser A, B, og C. Siemens’ motion konvertering instruktion TRAORI kan godt understøtte 5-akset konvertering.

Funktioner ved 5-akset bearbejdning: Værktøjsretningen kan optimeres under bevægelsen langs hele slaget, og værktøjet kan flyttes lineært på samme tid. På denne måde, den optimale fræsetilstand kan opretholdes på hele banen.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe