Na rozdíl od běžných operací soustružení a frézování obrobků, upínání tenkostěnných dutých obrobků vyžaduje použití sklíčidla s nízkou deformací a bezpečností. Při soustružení tenkostěnných dutých dílů, deformace upnutí může způsobit překročení specifikovaného tolerančního rozsahu a obrobek se stane šrotem. Výběr sklíčidla je proto velmi důležitý. Vyvážené upínací čelisti nabízejí tu výhodu, s optimálním uspořádáním upínacích bodů, deformaci obrobku lze snížit na 10% původní deformace, přičemž upínací síla sklíčidla zůstává konstantní.

Problém, který má tendenci nastat při soustružení nebo frézování tenkostěnných dutých dílů, je deformace obrobku upínací silou sklíčidla. Obrobky, jako jsou prstence nebo skříňová pouzdra, musí být pevně drženy, aby se neuvolnily ani při řezných silách. Velmi silné upínací síly nevyhnutelně způsobí deformaci obrobku, jehož množství závisí na tvaru a tloušťce stěny obrobku. Ve stejnou dobu, velmi důležitou roli hraje i materiál. Litina, mosaz, díly z bronzu a slitin hliníku jsou křehčí než ocelové díly kvůli jejich nižšímu modulu pružnosti. Zejména při soustružení protilehlých obrobků, deformace upnutí může způsobit překročení daného tolerančního rozsahu a vést ke zmetkovitosti.

Označením uspořádání sklíčidla na soustruženém obrobku, upnutý obrobek bude po soustružení na stroji normálně stále vypadat neporušený a kulatý. Tenkostěnné obrobky, po upnutí, mají víceméně nekruhový tvar, které lze jasně pozorovat pomocí nástroje pro zaoblení. Rozložení sklíčidla musí být proto na obrobku vyznačeno, aby bylo možné rozpoznat, zda upínací síla způsobila nějakou deformaci.

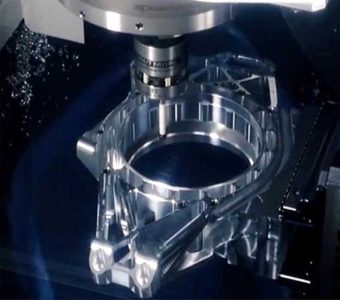

Soustružení a frézování dutých dílů

Obr. 1. Volné upnutí materiálu může vést k nepravidelným tvarovým chybám

Postavy 1 a 2 jednoduchým způsobem ukázat různé příčiny poruch kruhovitosti v důsledku soustružení a frézování. K nepravidelným tvarovým chybám může docházet i při odlehčování odlitků, což je důležité ve vztahu ke speciálním tvarům obrobků s místním nánosem materiálu. A clear delineation of roundness errors and clamping positions is not possible. Trial turning, slackening and finishing of harsh part surfaces, or free annealing of raw workpieces prior to machining, will help to improve the quality of the workpiece.

Deformation from chuck clamping force

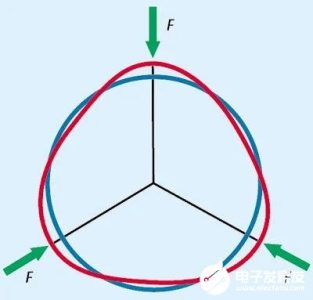

Postava 2: Regular deformation by the chuck clamping force

In the example of Fig. 2, the workpiece is clearly deformed by the chuck clamping force and its bore is somewhat squeezed inward in the chuck area. Jako výsledek, there is a situation where too much material is ground at this location after the workpiece is released and withdrawn. The simplest solution is to consider reducing the clamping pressure. In this regard, attention must be paid to whether the chuck still has sufficient clamping force in this condition, since the grinding process usually requires high cutting speeds and rotational speeds. In the absence of centrifugal force balance, the clamping force can easily drop to dangerous levels. Proto, the requirements of the CNC manufacturer for measuring the chuck clamping force at operating speed must be strictly observed.

já. Roundness measurement reflects the cause of error

Not only the two sources of error are clearly different from each other, roundness measurement also often shows some kind of mixed shape between the two situations. It can provide information about the cause of the error source so that remedial measures can be taken.

Hard stepped chucks

Obr. 3, Power chuck QLC-KT with rigid caliper

If the reduction of the clamping force does not bring satisfactory results, lze doporučit analýzu použitého sklíčidla. Například, díly skříňového pouzdra díly z litiny se často upínají tvrdým standardním stupňovitým sklíčidlem (Obr. 3). Zuby sklíčidla na jeho upínací ploše se vlivem přirozeného opotřebení po delší době používání postupně otupují, a upínací a upevňovací účinek je oslaben. Riziko sklouznutí nebo vysunutí obrobku ze sklíčidla během obrábění se postupně zvyšuje.

Postava 4, Čelisťové sklíčidlo KBNKLA (A) a sektorové sklíčidlo (b) s vyšší bezpečností

II. Tvrdý krok Chuck

Každá firma zabývající se CNC obráběním je schopna udržovat zásobu kalených stupňovitých sklíčidel. Bylo by dobré to udělat, protože náklady by byly mnohem nižší než náklady na ztrátu obrobku během obrábění. The new chucks require less clamping force and therefore less deformation of the workpiece due to their good clamping effect. Jaw chucks with tapered teeth (Obr. 4) can provide greater safety. These chucks can grip the surface of the workpiece and achieve double the cutting force with the same clamping force as a step chuck with one tooth for paving blocks, while requiring less investment and contributing to better quality and process safety. Chuck manufacturers can provide these chucks in various shapes and sizes. The swing jaw chuck offers particular advantages when clamping sensitive raw material workpieces (Postava 5). The swing bridge distributes the clamping force to double the number of clamping points, each of which is subjected to only half the force, and the bending elastic range between the clamping points on the workpiece is reduced. If the distribution of the clamping points is optimal (evenly distributed around the circumference), the deformation of the workpiece can be reduced to approximately 10% of the original deformation without reducing the clamping force of the chuck.

Obr. 5, Chuck with swing jaws (b) (A)

In the case of clamping on the diameter of a workpiece that has already been turned, a hard chuck with a wider range of applications can be used (Obr. 6). The screwed-in clamping diameter supports the workpiece over the entire circumference, so that the workpiece is not deformed even under higher clamping forces. This type of chuck can be supplied by different manufacturers and is a special shape, which can be optimally designed and manufactured according to the workpiece drawing.

Obr. 6, Power chuck with large scale clamps for clamping on already turned and milled workpiece diameters

For CNC machining of large quantities of identical or similar workpieces, special clamping devices can be used. Especially for thin-walled rings, good results can be obtained with mechanically driven lever-balanced chucks with 6 nebo 12 chucks with diameters of 400 na 4000 mm (Obr. 7). An equalization of clamping volume and clamping force is created between the individual chucks, so that the workpiece can be held safely and without deformation even if there is an error in the circumference of the workpiece. Navíc, the fixture can be switched manually and automatically to a purely central clamping method.

Obr. 7, S dobrými výsledky lze získat šestitřmenové pákové vyvažovací sklíčidlo typu 6WAZM s rychle nastavitelným třmenem upínajícím tenkostěnný kroužek.

III. Upínací síla axiálně působící na podpěru

Pro obzvláště snadno deformovatelné a nepravidelně tvarované obrobky, obvykle se používají prstová sklíčidla. V tomto případě, upínací síla nepůsobí radiálně, ale axiálně prstovým sklíčidlem na nastavených středicích a opěrných bodech (Postava 8), a radiální deformace obrobku je v největší míře vyloučena. V prstových sklíčidlech, je možné kombinovat předchozí ustavovací sklíčidla s menšími upínacími silami a silným axiálním upnutím. Navíc, existuje mnoho speciálních sklíčidel, která lze použít nejen pro prstencové obrobky, ale i pro obrobky různých složitých tvarů.

Obr. 8, mechanicky poháněná středicí prstová sklíčidla typu FLDA se používají zejména pro obrobky, které se snadno deformují a nepravidelně tvarují

Většina těchto sklíčidel je navržena pro konkrétní tvary obrobků a jsou navržena a vyrobena specializovanými firmami upínací techniky dle objednávek zákazníků. Samozřejmě, tento typ sklíčidla je dražší než standardní přípravek pro dávkové zpracování, ale může výrazně zlepšit kvalitu a produktivitu procesu a zaplatit za sebe v kratším časovém období.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe