Mrknutím oka, CNC soustruhy obsluhuji více než deset let, a nashromáždili určité obráběcí dovednosti a zkušenosti s CNC soustruhy. Včetně soustružení různých materiálů (nerezová ocel, hliník, měděná uhlíková ocel, titan, slinutý karbid, atd.). Kvůli časté výměně opracovaných dílů a omezeným továrním podmínkám, deset let sami programujeme, nastavení nástrojů sami, ladění a dokončovací zpracování dílů sami. celkem, provozní dovednosti jsou rozděleny do následujících bodů.

Obsluha CNC soustruhu

Jeden, Schopnost programování soustruhu

Protože naše továrna má vysoké požadavky na přesnost zpracovávaných produktů, věci, které je třeba vzít v úvahu při programování, jsou:

1. Sled zpracování dílů:

Nejprve vrtejte, pak otočte plochým koncem (to má zabránit smršťování během vrtání);

Nejprve hrubé soustružení, pak jemné otáčení (tím je zajištěna přesnost dílů);

Nejprve se zpracuje poloha s velkou tolerancí, a konečné zpracování s malou tolerancí (to má zajistit, že povrch s malou tolerancí nebude poškrábán a zabránit deformaci dílů).

2. Zvolte rozumnou rychlost, posuv a hloubka řezu podle tvrdosti materiálu:

1) Vyberte materiál z uhlíkové oceli s vysokou rychlostí, vysoká rychlost posuvu a velká hloubka řezu. Jako: 1Gr11, vyberte S1600, F0,2, a hloubka řezu 2 mm;

2) Nízká rychlost, pro tvrdou slitinu se volí nízká rychlost posuvu a malá hloubka řezu. Jako: GH4033, vyberte S800, F0,08, a hloubka řezu 0,5 mm;

3) Zvolte nízkou rychlost, vysoká rychlost posuvu a malá hloubka řezu pro titanovou slitinu. Jako: Ti6, vyberte S400, F0,2, a hloubka řezu 0,3 mm.

Vezměte si jako příklad zpracování určité části: materiál je K414, což je velmi tvrdý materiál. Po mnoha testech, konečný výběr je S360, F0.1, a hloubka řezu 0.2, za účelem zpracování kvalifikovaných dílů.

Proces vrtání na CNC soustruhu

dva, Schopnost seřizování nástrojů soustruhu

Nastavení nástroje se dělí na: nastavení nástroje pomocí nástroje pro nastavení nástroje a přímého nastavení nástroje. Technika nastavení nástroje uvedená níže je přímé nastavení nástroje.

Nejprve vyberte střed pravé koncové plochy součásti jako bod nastavení nástroje a nastavte jej jako nulový bod. Poté, co se obráběcí stroj vrátí do původního stavu, každý nástroj, který je třeba použít, je nastaven se středem pravé koncové plochy součásti jako nulovým bodem;

Když se nástroj dotkne pravé čelní plochy, zadejte Z0 a kliknutím změřte, a naměřená hodnota se automaticky zaznamená do hodnoty korekce nástroje, což znamená, že je nastaven nástroj osy Z. Nastavení nástroje X je zkušební nastavení řezného nástroje, a vnější kruh součásti se otočí nástrojem. Změřte hodnotu natočeného vnějšího kruhu (například, x je 20 mm) a zadejte x20, klikněte na Změřit, hodnota korekce nástroje automaticky zaznamená naměřenou hodnotu, and then the x axis will also complete the tool setting;

This tool setting method will not change the tool setting value even after the machine is powered off. It is suitable for mass production of the same part for a long time, during which the lathe does not need to recalibrate the tool after restarting.

Common tool setting instruments for CNC lathes

three, Debugging skills of lathe

After the parts are programmed, test cutting and debugging are required after the tool is adjusted. In order to prevent errors and tool setting errors in the program from causing collision accidents, we should first perform idle stroke simulation processing. In the coordinate system of the machine tool, move the tool to the right by 2-3 times the total length of the part; Then start simulation processing. Po dokončení zpracování simulace, potvrďte, že program a nastavení nástroje jsou správné, a poté začněte zpracovávat díly. Po dokončení prvních kusů obrábění dílů, první autotest, k potvrzení způsobilosti, zkontrolujte, zda najdete inspektory na plný úvazek, kvalifikovaní inspektoři na plný úvazek potvrdili, že to znamená konec uvádění do provozu.

Zkušební řezání a odlaďování CNC soustruhu

čtyři, Dokončete obrábění dílů

Po dokončení zkušebního řezu prvního prototypu, díly budou sériově vyráběny. nicméně, kvalifikovaný výrobek prototypu neznamená, že bude kvalifikována celá šarže dílů, protože v procesu zpracování, nástroj se opotřebuje kvůli rozdílům ve zpracovatelských materiálech. Když je zpracovávaný materiál měkký, opotřebení nástroje je malé, a zpracovávaný materiál je tvrdý a nástroj se rychle opotřebovává. Proto, v procesu zpracování, je potřeba více kontrolovat, zvyšte a snižte hodnotu kompenzace nástroje včas, abyste zajistili kvalifikované díly.

Vezměte si část jako příklad, materiál na zpracování je K414, a celková délka zpracování je 180 mm. Díky extrémně tvrdému materiálu, nástroj se během zpracování velmi rychle opotřebovává. Od počátečního bodu do koncového bodu, vlivem opotřebení nástroje vznikne úhel 10-20 mm. Proto, musíme v programu uměle přidat kompenzační hodnotu 10-20mm, tak, aby byly zajištěny kvalifikované díly.

Základní principy zpracování soustruhu: Nejprve hrubé opracování, odstraňte přebytečný materiál z obrobku, a poté dokončete obrábění; Během zpracování se vyvarujte vibracím; Avoid the thermal denaturation of the workpiece during processing. There are many reasons for the vibration caused by the excessive load; It may be the resonance of the machine tool and the workpiece, or the rigidity of the machine tool may be insufficient, or it may be caused by the passivation of the tool. We can reduce vibration by the following methods; Reduce the transverse feed and processing depth, check whether the workpiece is clamped securely, increase the speed of the tool and reduce the speed to reduce the resonance. Navíc, check whether it is necessary to replace a new tool.

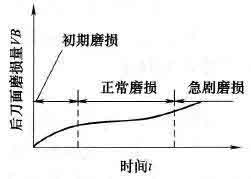

Turning tool wear process and blunt standard

Fives, The experience of preventing machine collision

Machine tool collision is a great damage to the accuracy of the machine tool, a má různé účinky na různé typy obráběcích strojů. Obecně řečeno, má větší dopad na obráběcí stroje s nízkou tuhostí. Proto, pro vysoce přesné CNC soustruhy, kolize musí být absolutně vyloučeny. Pokud je obsluha opatrná a ovládá určité antikolizní metody, kolizím lze předcházet a předcházet jim.

Hlavní důvod kolize:

1> Zadejte průměr a délku nástroje špatně;

2> Velikost obrobku a další související geometrické rozměry jsou zadány nesprávně, a výchozí poloha obrobku je nesprávně umístěna;

3> Souřadný systém obrobku obráběcího stroje je nesprávně nastaven, nebo se během procesu obrábění resetuje nulový bod obráběcího stroje, což způsobí změnu. Most of the machine tool collisions occur during the rapid movement of the machine tool. The collisions that occur at this time are also the most harmful and should be absolutely avoided. Proto, the operator must pay special attention to the machine tool in the initial stage of executing the program and when the machine tool is changing tools. V tuto chvíli, once the program is edited incorrectly and the diameter and length of the tool are entered incorrectly, collisions are likely to occur. At the end of the program, if the NC axis retracts the tool in a wrong sequence, then collisions may also occur.

In order to avoid the collision mentioned above, the operator must give full play to the sensory functions when operating the machine tool. Sledujte, zda nedochází k abnormálnímu pohybu obráběcího stroje, zda existuje jiskra, zda existuje hluk a abnormální hluk, zda dochází k vibracím, zda je cítit zápach spáleniny. Po zjištění abnormální situace by měl být program okamžitě zastaven, a obráběcí stroj může pokračovat v práci po vyřešení problému s pohotovostním lůžkem.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe