Přesnost obrábění se vztahuje k míře skutečné geometrické parametry (velikost, tvar a poloha) dílu po zpracování odpovídat ideálním geometrickým parametrům uvedeným na výkrese. Čím vyšší je stupeň této shody, tím vyšší je přesnost CNC obrábění.

Ve zpracování, vlivem různých faktorů, ve skutečnosti je nemožné zpracovat každý geometrický parametr součásti tak, aby přesně odpovídal ideálnímu geometrickému parametru, a vždy budou nějaké odchylky. Tento druh odchylky je chyba CNC obrábění.

Vrtání obráběcí dutiny

1. Způsob získání rozměrové přesnosti součásti

(1) Metoda zkušebního řezání

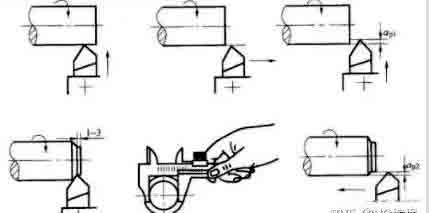

To znamená, nejprve zkuste vyříznout malou část obrobené plochy, a změřte velikost zkušebního řezu. Nastavte polohu břitu nástroje vzhledem k obrobku podle požadavků na zpracování, zkuste řezat znovu, a znovu změřit. Po dvou nebo třech zkušebních řezech a měřeních, když zpracovaná velikost splňuje požadavky, celý povrch součásti, která má být zpracována, je pak řezán.

Vyzkoušejte metodu řezání podle “zkušební střih – Měření – nastavení – znovu řezat”, se opakuje, dokud se nedosáhne požadované rozměrové přesnosti. Například, vrtání dutin obrábění.

Přesnost dosažená metodou zkušebního řezu může být velmi vysoká, a nevyžaduje složité zařízení, ale tato metoda je časově náročná (vyžaduje více úprav, zkušební řezy, Měření, a výpočty) a má nízkou účinnost. Záleží také na kvalifikaci pracovníků a přesnosti měřicích přístrojů, a kvalita je nestabilní, takže se používá pouze pro prototypovou malosériovou výrobu.

Jako typ metody zkušebního řezu: simulované párování. Vychází z obráběné součásti, zpracování dalšího shodného obrobku, nebo spojení dvou (nebo více než dva) obrobky dohromady pro zpracování. Požadavek na konečnou zpracovanou velikost při simulačním párování vychází z požadavků na párování se zpracovávanými díly.

(2) Způsob úpravy

K nastavení přesné relativní polohy obráběcích strojů použijte vzorové nebo standardní díly, příslušenství, řezné nástroje a obrobky pro zajištění rozměrové přesnosti obrobků. Protože velikost se upravuje předem, během zpracování není třeba zkoušet řezání znovu, a velikost se získá automaticky. A velikost zůstává nezměněna během dávky zpracování dílů, toto je způsob úpravy. Například, při použití přípravku na frézku, poloha nástroje je určena blokem nástroje. Podstatou způsobu seřízení je použití zařízení s pevným zdvihem nebo zařízení pro ustavování nástroje na obráběcím stroji nebo přednastaveného stojanu nástroje. Zajistěte, aby nástroj dosáhl určité přesnosti polohy vzhledem k obráběcímu stroji nebo přípravku, a poté zpracovat dávku obrobků.

Je to také druh seřizovací metody podávání nástroje podle číselníku a následné řezání na obráběcím stroji. Tato metoda potřebuje určit stupnici na číselníku podle metody zkušebního řezu. V hromadné výrobě, zařízení pro nastavení nástrojů, jako jsou dorazy s pevným rozsahem, prototypy, a k úpravě se často používají šablony.

Metoda úpravy má lepší stabilitu přesnosti zpracování a vyšší produktivitu než metoda zkušebního řezu. Požadavky na obsluhu obráběcích strojů nejsou vysoké, ale požadavky na seřizovače obráběcích strojů jsou vysoké. Často se používá v sériové a hromadné výrobě.

(3) Způsob nastavení velikosti

Metoda použití odpovídající velikosti nástroje pro zajištění velikosti zpracovávaného obrobku se nazývá metoda nastavení velikosti. Ke zpracování využívá nástroje standardní velikosti, a velikost obrobené plochy je určena velikostí nástroje. To znamená, nástroj s určitou rozměrovou přesností (jako je výstružník, vrtačka, atd.) slouží k zajištění přesnosti obrobku (jako je díra).

Metoda nastavení velikosti se snadno ovládá, vysoká produktivita, a relativně stabilní přesnost zpracování, téměř irelevantní pro úroveň kvalifikace pracovníků. S vysokou produktivitou, je široce používán v různých typech výroby. Například, vrtání, vystružování, atd.

Metoda automatického získávání rozměrové přesnosti CNC obrobku

(4) Aktivní metoda měření

V procesu zpracování, měřit velikost zpracování dílu během zpracování, a naměřený výsledek porovnejte s velikostí požadovanou konstrukcí. Nebo nechte obráběcí stroj pokračovat v práci, nebo aby stroj přestal fungovat, toto je aktivní metoda měření.

V současné době, velikost v aktivním měření lze zobrazit digitálně. Aktivní metoda měření přidává měřicí zařízení do procesního systému (to je, jednota obráběcích strojů, nástroje, přípravky a obrobky) a stává se jeho pátým faktorem.

Aktivní metoda měření má stabilní kvalitu a vysokou produktivitu, což je směr vývoje.

(5) Automatická metoda ovládání

Tato metoda se skládá z měřicího zařízení, podávací zařízení a řídicí systém. Kombinuje měření, podávacího zařízení a řídicího systému do automatického systému zpracování, a proces zpracování je automaticky dokončen systémem.

Řada úkolů, jako je měření velikosti, nastavení kompenzace nástroje, zpracování řezání, a zastavení stroje se dokončí automaticky, automatické dosažení požadované rozměrové přesnosti. Například, při zpracování na CNC obráběcím stroji, části jsou řízeny různými instrukcemi programu pro řízení sekvence zpracování a přesnosti zpracování.

Existují dva specifické způsoby automatického ovládání:

① Automatické měření znamená, že stroj má zařízení pro automatické měření velikosti obrobku. Když obrobek dosáhne požadované velikosti, měřicí zařízení vydá pokyn, aby se obráběcí stroj automaticky zatáhl a přestal pracovat.

② Digitální ovládání znamená, že existují servomotory, odvalovací šroubové matice a kompletní sada digitálních ovládacích zařízení v obráběcím stroji pro ovládání přesného pohybu nástrojového stojanu nebo pracovního stolu. Získávání rozměrů (pohyb nástrojového stojanu nebo pohyb pracovního stolu) je automaticky řízen předem naprogramovaným programem prostřednictvím počítačového digitálního řídicího zařízení.

Počáteční metoda automatického řízení byla doplněna aktivním měřením a mechanickými nebo hydraulickými řídicími systémy. Široce se používají předem připravené postupy podle požadavků na zpracování. Programově řízený obráběcí stroj vydaný řídicím systémem k provádění práce nebo digitálně řízený obráběcí stroj vydaný řídicím systémem k provádění digitálních informačních instrukcí. A dokáže se přizpůsobit změně podmínek zpracování v procesu zpracování, automaticky upraví množství zpracování, a realizovat optimalizaci procesu zpracování dle zadaných podmínek.

Zpracování metodou automatického řízení má stabilní kvalitu, vysoká produktivita, dobrá flexibilita zpracování, a dokáže se přizpůsobit víceodrůdové výrobě. Je to současný vývojový směr strojírenské výroby a základ počítačově podporované výroby (VAČKA).

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe