CNC obrábění dílů, Návrh polohování frézování desek plošných spojů

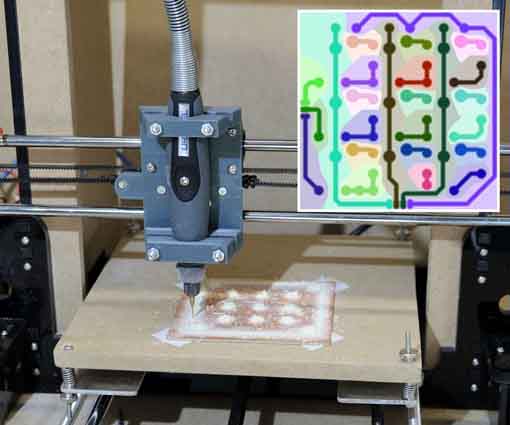

Takzvané polohování CNC frézování spočívá v použití polohovacích kolíků k umístění opracovávané desky plošných spojů na pracovní stůl frézky., tak, aby se pohodlně a přesně CNC obráběl tvar součásti. Vyžaduje se jednoduché a spolehlivé polohování, a díly lze rychle nakládat a vykládat při odstraňování třísek. Existuje mnoho metod polohování: Pokud jsou některé frézky konstruovány s pístovým pracovním stolem, když jeden pracovní stůl zpracovává, druhý pracovní stůl nakládá a vykládá díly. Používají se dvě sady metod polohování frézovací desky. Při zpracování jedné frézovací polohovací podložky na CNC frézovacím stole, druhá frézovací polohovací podložka se nakládá a vykládá na plošinu. Výměna těchto dvou trvá jen několik sekund.

Návrh polohování CNC frézovacích dílů

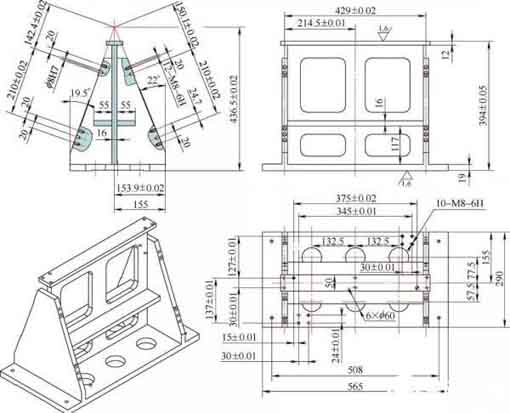

Samotný CNC frézovací stůl je polohovací deskou při zpracování dílů. Je to deska z hliníkové slitiny umístěná kolíky a upevněná šrouby. Pod každým CNC frézovacím vřetenem je na pracovním stole systém polohování otvorů. Frézovací podložka je vlastně mezipolohovací přípravek, někdy nazýván “měkké polohování”. Vyžaduje se, aby bylo možné spolehlivě a rychle vyložit díly, snížit pomocný čas a zlepšit efektivitu výroby. Před frézováním kontury, na frézovací podložce je předfrézována drážka o stejných rozměrech jako je tvar součásti. Obvykle, rozměr šířky drážky je průměr skutečné frézy plus 0.5 mm. Hloubka drážky je 2,5 mm. V procesu obrábění, je to dráha dráhy pohybu frézy. Protože vysavač pohlcuje prach, v drážce se vytváří proud vzduchu, který odstraňuje třísky, aby bylo zpracování hladší, zabránit třískám v zablokování drážky pro třísky frézy, a snížit okraj. Při zpracování, nechte frézu zasahovat do drážky o 1,5-2 mm. Tím se zabrání opotřebení konce frézou, která se nepřetržitě zařezává do součásti. Zmenšení průměru a zmenšení koncového průměru, které umožňuje výroba frézy, způsobuje odchylku velikosti zpracování dílu.

Před hromadnou výrobou dílů, nosná deska frézy se nainstaluje na CNC frézovací stůl a našroubuje se nová nylonová závitová zátka. Vyvrtejte otvory na závitové zátce a nainstalujte polohovací kolík, který chcete použít. Drážka pro třísky na frézovací podložce je hlubší a širší, což více přispívá k hladkému proudění vzduchu, odstranění třísek, a hladší povrch ke zpracování. nicméně, nosná plocha je oslabena, zvláště když je drážka pro třísky blízko polohovacího kolíku, což způsobí, že umístění bude nestabilní.

Většina frézovacích podložek v konstrukci hardwarových dílů používá nekovové lamináty. Materiál je poměrně měkký. Když jsou kolíky opakovaně zatěžovány a vyjímány, polohovací otvory jsou opotřebované a zvětšené. Například, za takových podmínek fungují polospecifické a spotřební frézovací podložky.

Obvykle, čep je nalisován na frézovací podložce, a rušení je 0,005 až 0,01 mm. Pokud se jedná o speciální frézovací podložku nebo dřevovláknitou desku s vysokou hustotou jako frézovací podložku, těsnější střih je lepší. Ale pro semispecifické frézovací podložky nebo spotřební frézovací podložky, rušení je větší než 0,007 mm. Když je čep zalisován, je možné odříznout část základního materiálu v otvoru pro čep pro vytvoření hluboké drážky nebo mezery. S opakovaným nakládáním a vykládáním čepů, otvory pro kolíky laminátu mají také delaminaci nebo odštípnutí. Při frézování dílů, většinu řezné síly nesou polohovací kolíky. Tento boční tlak zmáčkne otvory pro kolíky a defekty v otvorech způsobí, že se kolíky uvolní a vychýlí se jeden po druhém.. Přímo ovlivňuje vnější rozměry desky s plošnými spoji a nemůže zaručit přísné tolerance.

Návrh polohování CNC frézovací PCB desky

Čím menší je průměr polohovacího čepu, tím větší je relativní výchylka. Proto, jako polohovací otvory by měly být co nejvíce použity otvory s velkým průměrem. Průměr a průhyb polohovacího čepu také přímo ovlivňují produktivitu. Například, stoh čtyř desek plošných spojů byl původně navržen pro frézování najednou. Díky malému průměru čepu a velkému prohnutí, tři PCB desky musely být vyfrézovány, aby se snížila účinnost o 25%.

V procesu zpracování prototypu DPS, polohovací kolíky by měly být těsně sladěny, aby bylo zajištěno spolehlivé umístění pracovní desky. Místo toho, abyste se spoléhali na pomoc lepicí pásky nebo lepidla, trvá to, než se spojí a vyléčí. Těsný střih také znamená přísné tolerance, a přesnost lze zaručit také frézováním vícevrstvých desek nebo vysoce kvalitních oboustranných desek.

Obvykle, průměr vrtáku je spodní odchylka, což je obecně 0-0,005 mm, a některé jsou 0–0,01 mm. Většina nekovových laminátů má po vrtání určité smrštění, obvykle 0.005 až 0,007 mm. Takový otvor s nižší odchylkou 0,005–0,01 mm se standardními kolíky může způsobit interferenci 0,005 mm. Proto, není třeba uvažovat o speciální technologii zpracování, ani k měření průměru vrtáku jeden po druhém, a vyberte vrták s malým průměrem, který splňuje požadavky lisovaného uložení a šetří čas.

Například, určitou desku plošných spojů o tloušťce 1,6 mm, s tolerancí ±0,013 mm, pokaždé vyfrézuje stoh čtyř desek plošných spojů. Tolerance polohy otvoru je +/-0,025 mm, a rozdíl průměru otvoru je ±0,025 mm, pomocí standardních kolíků. Pak je vkládání a vyjímání desek plošných spojů obtížné a zdlouhavé. Protože je možné zaaretovat čep ve vyfrézované desce. Tento příklad ukazuje, že špendlík a přikrývka by měly být opatřeny volnějším střihem. Samozřejmě, pokud je mezera příliš velká, ovlivní přesnost obrábění a hladkost břitu.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe