CNC obrábění otvorů v pevné části obrobku vrtačkou se nazývá vrtání. Vrtání je hrubé obrábění, dosažitelný stupeň rozměrové tolerance je IT13~IT11, a hodnota drsnosti povrchu je Ra50~12,5μm. Díky velké délce spirálového vrtáku, malý průměr jádra a špatná tuhost, stejně jako vliv ostří dláta, vrtání má následující technologické charakteristiky:

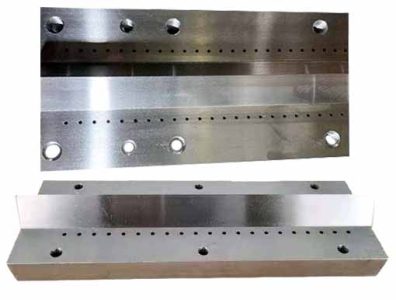

CNC vrtání mikrootvorů ve formě vyfukované látky

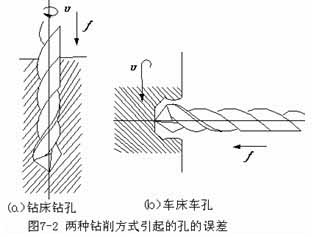

1. Vrták lze snadno vychýlit. Kvůli nepřesnému středícímu účinku ostří dláta vrtáku, vrták se při zařezávání snadno vychyluje; Navíc, tuhost a vodicí účinek vrtáku jsou špatné, a vrták se při řezání snadno ohýbá. Při vrtání na 3osém obráběcím stroji, jak je znázorněno na obrázku 7-2a, je snadné způsobit, že osa otvoru je posunutá a není přímá, ale průměr otvoru se výrazně nemění; Při vrtání díry na soustruhu, jak je znázorněno na obrázku 7-2b, je snadné způsobit změnu průměru otvoru, ale osa otvoru je stále rovná. Proto, čelní plocha by měla být před vrtáním zpracována, a kuželová jáma by měla být předvrtána vrtákem nebo středovým vrtákem, jak je znázorněno na obrázku 7-3, aby bylo možné vrták vycentrovat. Při vrtání malých otvorů a hlubokých otvorů, aby se předešlo vychýlení a nepřímosti osy otvoru, pro vrtání by se měla co nejvíce používat metoda rotace obrobku.

2. Clonu lze snadno rozšířit. Při vrtání, nestejné radiální síly dvou řezných hran vrtáku způsobí rozšíření průměru otvoru; Odchylka náběhu při vrtání horizontálního soustruhu je také důležitým důvodem pro zvětšení otvoru; Navíc, radiální házení vrtáku je také příčinou zvětšení průměru otvoru.

3. Kvalita povrchu otvoru je špatná. Odvrtané třísky jsou široké a jsou nuceny spirálovitě v díře. Když třísky vytečou ven, třou se o stěnu otvoru a poškrábou obrobený povrch.

4. Velká axiální síla při vrtání. To je způsobeno především dlátovou hranou vrtáku. Testy to ukázaly 50% axiální síly a 15% krouticího momentu při vrtání je generován ostřím dláta. Proto, když je průměr vrtání d>30mm, vrtání se obvykle provádí ve dvou časech. Vrtat (0.5~0,7)d poprvé, a podruhé vyvrtejte požadovaný průměr otvoru. Protože ostří dláta se již podruhé neúčastní řezání, větší posuv lze použít ke zlepšení kvality povrchu a produktivity otvoru.

Porovnání vrtání děr na vrtačce a soustružení děr na soustruhu

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe