أجزاء التصنيع باستخدام الحاسب الآلي, تصميم وضعية طحن لوحة PCB

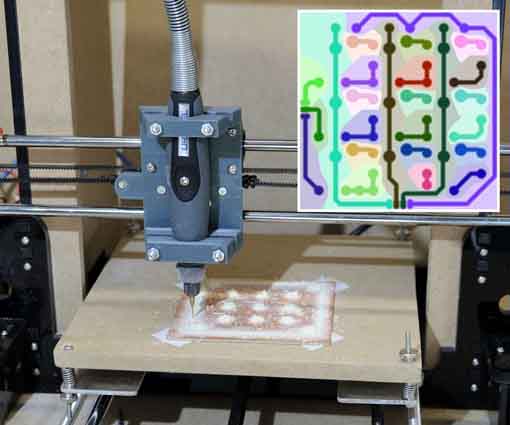

ما يسمى بتحديد موضع الطحن باستخدام الحاسب الآلي هو استخدام دبابيس تحديد الموضع لوضع لوحة الدوائر المطبوعة لتتم معالجتها على طاولة العمل لآلة الطحن, وذلك لآلة CNC بشكل مريح ودقيق على شكل الجزء. مطلوب تحديد المواقع بسيطة وموثوقة, ويمكن تحميل الأجزاء وتفريغها بسرعة أثناء إزالة الرقائق. هناك العديد من طرق تحديد المواقع: إذا تم تصميم بعض آلات الطحن بطاولة عمل ترددية, عندما تتم معالجة طاولة عمل واحدة, تقوم طاولة العمل الأخرى بتحميل الأجزاء وتفريغها. هناك مجموعتان من طريقة تحديد موضع لوحة الطحن المستخدمة. عندما تتم معالجة لوحة تحديد موضع الطحن على طاولة الطحن CNC, ويتم تحميل وتفريغ وسادة تحديد موضع الطحن الأخرى على المنصة. تبادل الاثنين يستغرق سوى بضع ثوان.

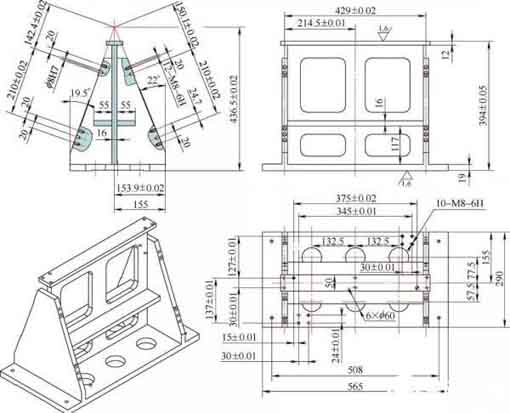

تصميم تحديد المواقع لأجزاء الطحن باستخدام الحاسب الآلي

إن طاولة الطحن CNC نفسها عبارة عن لوحة تحديد موضع أثناء معالجة الأجزاء. إنها عبارة عن لوحة من سبائك الألومنيوم موضوعة بواسطة دبابيس ومثبتة بواسطة براغي. يوجد نظام تحديد موضع الفتحة على طاولة العمل أسفل كل مغزل طحن CNC. إن لوحة الطحن هي في الواقع أداة تحديد المواقع المتوسطة, اتصلت في بعض الأحيان “تحديد المواقع الناعمة”. من الضروري أن تكون قادرًا على تحديد موقع الأجزاء بشكل موثوق وسريع, تقليل الوقت الإضافي وتحسين كفاءة الإنتاج. قبل أن يتم طحن الكفاف, يتم طحن الأخدود بنفس أبعاد شكل الجزء مسبقًا على وسادة الطحن. عمومًا, البعد من عرض الأخدود هو قطر قاطع الطحن الفعلي زائد 0.5 مم. عمق الأخدود 2.5 ملم. في عملية التصنيع, إنه مسار مسار حركة قاطع الطحن. حيث أن المكنسة الكهربائية تمتص الغبار, يتم إنشاء تدفق الهواء في الأخدود لإزالة الرقائق, جعل المعالجة أكثر سلاسة, منع الرقائق من سد أخدود الرقاقة لقاطع الطحن, وتقليل الحافة. عند المعالجة, اجعل قاطع الطحن يمتد إلى الأخدود بمقدار 1.5-2 مم. وهذا يمنع التآكل النهائي من خلال قطع الطحن بشكل مستمر في الجزء. يؤدي تقليل القطر وتقليل القطر النهائي الذي يسمح به تصنيع قاطع الطحن إلى انحراف حجم معالجة الجزء.

قبل أن يتم إنتاج الأجزاء بكميات كبيرة, يتم تثبيت لوحة دعم الطحن على طاولة الطحن CNC ويتم تثبيت قابس خيط النايلون الجديد. حفر ثقوب على المكونات الملولبة وتثبيت دبوس تحديد المواقع للاستخدام. أخدود الرقاقة الموجود على وسادة الطحن أعمق وأوسع, وهو أكثر ملاءمة لتدفق الهواء على نحو سلس, إزالة الشريحة, وسطح أكثر سلاسة لتتم معالجتها. لكن, يتم إضعاف السطح الداعم, خاصة عندما يكون مزمار الرقاقة قريبًا من دبوس تحديد المواقع, مما سيجعل الوضع غير مستقر.

تستخدم معظم منصات الطحن في تصميم أجزاء الأجهزة شرائح غير معدنية. المادة ناعمة نسبيًا. عندما يتم تحميل وتفريغ الدبابيس بشكل متكرر, يتم تآكل فتحات تحديد المواقع وتوسيعها. على سبيل المثال, تعمل منصات الطحن شبه المحددة والمستهلكة في مثل هذه الظروف.

عادة, يتم تثبيت الدبوس بالضغط على وسادة الطحن, والتداخل هو 0.005 ~ 0.01 مم. إذا كانت وسادة طحن خاصة أو لوح ألياف عالي الكثافة مثل وسادة الطحن, نوبة أكثر إحكاما أفضل. ولكن بالنسبة لمنصات الطحن شبه المحددة أو منصات الطحن الاستهلاكية, التداخل أكبر من 0.007 مم. عندما يتم تركيب الدبوس بالضغط, من الممكن قطع جزء من المادة الأساسية في فتحة الدبوس لتشكيل أخدود عميق أو فجوة. مع التحميل والتفريغ المتكرر للدبابيس, تحتوي فتحات الدبوس في الصفائح أيضًا على تصفيح أو تقطيع. عند طحن الأجزاء, تتحمل دبابيس تحديد المواقع معظم قوة القطع. يؤدي هذا الضغط الجانبي إلى الضغط على فتحات الدبوس والعيوب الموجودة في الثقوب تجعل المسامير مفككة وتنحرف واحدًا تلو الآخر. إنه يؤثر بشكل مباشر على الأبعاد الخارجية للوحة المطبوعة ولا يمكن أن يضمن التفاوتات الصارمة.

تصميم تحديد المواقع للوحة PCB للطحن باستخدام الحاسب الآلي

أصغر قطر دبوس تحديد المواقع, كلما زاد الانحراف النسبي. لذلك, يجب استخدام الثقوب ذات القطر الكبير كثقوب لتحديد المواقع قدر الإمكان. يؤثر قطر وانحراف دبوس تحديد المواقع أيضًا بشكل مباشر على الإنتاجية. على سبيل المثال, تم تصميم مجموعة من أربع لوحات PCB في الأصل ليتم طحنها في وقت واحد. بسبب القطر الصغير للدبوس وكمية كبيرة من الانحراف, كان لا بد من طحن ثلاث لوحات PCB لتقليل الكفاءة 25%.

في عملية معالجة النموذج الأولي لثنائي الفينيل متعدد الكلور, يجب أن تكون دبابيس تحديد المواقع مطابقة بشكل وثيق لضمان تحديد موضع موثوق للوحة المعالجة. بدلًا من الاعتماد على مساعدة الشريط اللاصق أو اللاصق, يستغرق الأمر وقتًا للترابط والعلاج. الملاءمة الضيقة تعني أيضًا التحمل الصارم, ويمكن أيضًا ضمان الدقة عن طريق طحن الألواح متعددة الطبقات أو الألواح ذات الوجهين عالية الجودة.

عمومًا, قطر الحفر هو الانحراف الأقل, وهو بشكل عام 0 ~ 0.005 مم, وبعضها 0 ~ 0.01 مم. تتمتع معظم الشرائح غير المعدنية بقدر معين من الانكماش بعد الحفر, عادة 0.005 إلى 0.007 ملم. مثل هذا الثقب ذو الانحراف الأقل من 0.005 إلى 0.01 مم مع المسامير القياسية يمكن أن ينتج عنه تداخل قدره 0.005 مم. لذلك, ليست هناك حاجة للنظر في تكنولوجيا المعالجة الخاصة, ولا لقياس قطر لقمة الحفر واحدا تلو الآخر, وحدد لقمة حفر ذات قطر صغير لتلبية متطلبات الضغط المناسب وتوفير الوقت.

على سبيل المثال, لوحة دوائر مطبوعة بسمك 1.6 مم, مع التسامح ± 0.013 مم, يقوم بطحن كومة من أربع لوحات PCB في كل مرة. التسامح مع موضع الثقب هو +/- 0.025 مم, ويبلغ فرق قطر الثقب ±0.025 مم, باستخدام دبابيس القياسية. ثم يعد تحميل وتفريغ لوحات PCB أمرًا صعبًا ويستغرق وقتًا طويلاً. لأنه من الممكن قفل الدبوس في اللوحة المطحونة. يشير هذا المثال إلى أن الدبوس واللحاف يجب أن يكونا مزودين بتركيبة أكثر مرونة. بالطبع, إذا كانت الفجوة كبيرة جدًا, سوف يؤثر على دقة المعالجة ونعومة الحافة.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe