5-تصنيع محور سطح النحاس

5-المعالجة المحورية للأجزاء المنحنية المعقدة (سبائك الألومنيوم, الفولاذ المقاوم للصدأ, نحاس, التيتانيوم, المغنيسيوم, نحاس)

عدة عناصر للتصنيع خماسي المحاور للأجزاء المنحنية المعقدة: الأسطح المنحنية وإدراجات الطحن القابلة للفهرسة التي تم إنشاؤها على برنامج CAD/CAM

تتم معالجة جميع الأسطح المنحنية المعقدة تقريبًا عن طريق الطحن عالي السرعة في الإنتاج. والغرض من ذلك هو تحسين كفاءة الإنتاج, تقليل تكلفة المنتج, وفي نفس الوقت تحسين دقة شكل قطعة العمل وتقليل خشونة السطح. من أجل تلبية احتياجات الطحن عالية السرعة, يستخدم مغزل الآلة الآلية تقريبًا دون استثناء مغزلًا كهربائيًا. تتغير سرعة المغزل بشكل مستمر وفقًا لقطر الأداة المستخدمة, ويتراوح نطاق السرعة من عدة آلاف من الدورات في الدقيقة إلى عشرات الآلاف من الدورات في الدقيقة. يختلف نظام القيادة للطاولة المنزلقة أيضًا عن مراكز المعالجة التقليدية في الطحن عالي السرعة. تشمل الأنظمة شائعة الاستخدام محرك زوج الجوز اللولبي عالي السرعة ومحرك المحرك الخطي, ويمكن أن تصل سرعة التغذية القصوى إلى أكثر من 100 متر/دقيقة.

5-المعالجة المحورية للسطح المنحني للمكره

عند معالجة الأسطح المنحنية المعقدة, يجب أن يلبي نظام CNC الخاص بالأداة الآلية أيضًا بعض المتطلبات الخاصة. على سبيل المثال, يتم بشكل عام إنشاء برامج المعالجة NC للأسطح المنحنية المعقدة باستخدام برنامج CAD/CAM. غالبًا ما يتطلب برنامج السطح المنحني عدة ميغابايت (بايت) من مساحة التخزين, ولم يعد من الممكن نقل برنامج NC باستخدام قرص مرن. لذلك, يجب أن يتمتع نظام التحكم الرقمي بوظيفة التواصل مع أنظمة الكمبيوتر الأخرى حتى يتمكن من استقبال برامج التحكم العددي مباشرة من CAD/CAM. فضلاً عن ذلك, يجب أن يعتمد نظام التحكم العددي أيضًا تكنولوجيا التحكم المتقدمة, أولاً, فهو يتطلب النظرة إلى الأمام (انظر الى الامام) وظيفة. بعبارة أخرى, قبل أن تقوم الآلة الآلية بمعالجة مسار معين, يقوم نظام البيانات بتحليل السطح المراد معالجته مسبقًا, حسب انحناء كل نقطة على السطح وعلاقة الاتصال بين النقاط المتجاورة. اضبط سرعة تغذية أداة الماكينة بشكل صحيح لتحقيق أعلى إنتاجية مع ضمان دقة قطعة العمل. من أجل تقليل الخطأ الديناميكي في عملية التصنيع, لم يعد النوع الجديد من تصحيح الأخطاء المؤازرة لنظام البيانات يستخدم التكامل التفاضلي النسبي للسلسلة السابقة (معرف المنتج) منظم. بدلاً من, يستخدم منظم الحالة الذي يعوض معلمات الحالة مثل الموضع والسرعة. يمكن أن يؤدي استخدام هذا المنظم إلى القضاء تمامًا على خطأ تأخر محرك الأقراص, تعويض الخطأ غير الخطي الناتج عن الفجوة أو الاحتكاك, وحتى تعويض اهتزازات معينة للأداة الآلية. وذلك لتلبية متطلبات تحسين دقة شكل قطعة العمل وتقليل خشونة السطح.

قاطع الطحن CNC لتصنيع الأسطح المنحنية

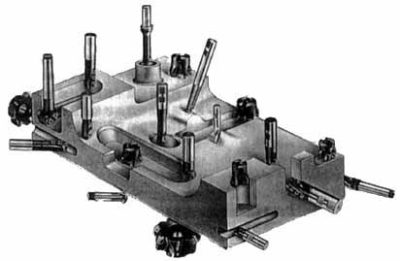

يلعب نظام الأداة دورًا حاسمًا في كفاءة الإنتاج وجودة المعالجة عند معالجة الأسطح المنحنية المعقدة. عند اختيار نظام أداة القطع, يجب علينا أولاً أن نبدأ من هندسة الأجزاء المراد معالجتها, واستخدام أنواع أدوات القطع بشكل معقول. أما بالنسبة لقطعة الشغل الموضحة في الشكل 1, التباين الهندسي لكل جزء مختلف تمامًا. إذا تم استخدام قاطعة الطحن ذات نهاية الكرة فقط للمعالجة, يجب اختيار قاطعة طحن ذات نهاية كروية ذات قطر صغير, مما يجعل من الصعب تحسين كفاءة المعالجة. فضلاً عن ذلك, نصف قطر القوس لبعض الأجزاء صغير جدًا بحيث لا يمكن معالجته حتى باستخدام قاطعة طحن صغيرة ذات نهاية كروية. لذلك, مع الأخذ في الاعتبار متطلبات كل من كفاءة الإنتاج وشكل قطعة العمل, أنواع أخرى من قواطع الطحن, مثل المطاحن النهائية وقواطع الطحن ثلاثية الوجه, يجب أن تكون مجهزة بمركز تصنيع خماسي المحاور لمعالجة الأسطح المنحنية المعقدة.

5-طحن محور الأسطح المختلفة

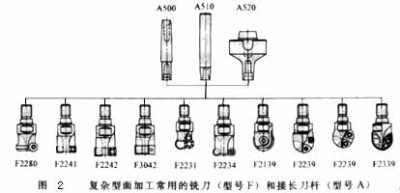

شكل 2 يعرض بعض أنواع قطع الطحن المحددة. طالما أن الحجم يسمح بذلك, بغض النظر عن شكل أداة الطحن, يجب أن تكون حافة القطع عبارة عن أداة طحن قابلة للفهرسة ومثبتة آليًا. يمكن دمج هذه السكاكين مع الشفرات والأجسام, ويمكن إنتاج الشفرات والأجسام بواسطة شركات مختلفة. لذلك, يمكن تشكيل إنتاج متخصص على نطاق واسع, وهو ما لا يؤدي فقط إلى تحسين جودة الأداة, ولكنها تساعد أيضًا على تقليل تكلفة إنتاج الأداة.

يرتبط عمر الأداة ارتباطًا وثيقًا بمعدل التغذية, سرعة القطع وعمق الطحن. غالبًا ما تكون كمية الطحن المثالية عبارة عن نطاق صغير, والتي يجب تحديدها وفقًا للأداة المحددة ومواد الشغل.

فضلاً عن ذلك, استراتيجيات القطع مثل: تخطيط مسار الأداة, أداة محور سطح ناقل عادي (الاتجاه الطبيعي للسطح عند هذه النقطة) أو على طول ناقل الظل السطحي (اتجاه الظل السطحي عند هذه النقطة) يعد أيضًا عاملاً رئيسياً لمعالجة الأسطح المعقدة. إنه لا يؤثر فقط على خشونة سطح قطعة العمل المعالجة, ولكنه يؤثر أيضًا على شكل قطعة العمل ودقة أبعادها. شكل 3 يوضح استراتيجيات القطع المختلفة المستخدمة عند تصنيع سطح منحني أسطواني. للطحن في الاتجاه المحيطي, يجب أن يتم استكمال مسار الأداة برابط ثنائي المحور. عند القطع على طول اتجاه المولد, تحتاج الأداة فقط إلى إجراء استيفاء أحادي المحور. فضلاً عن ذلك, طرق القطع المختلفة لها اختلافات كبيرة في تآكل الأداة: إن تآكل الأداة أثناء الطحن السفلي أقل بكثير من تآكل الأداة من أعلى إلى أسفل, ويكون التآكل أثناء الطحن الترددي أكبر بكثير من التآكل في الطحن أحادي الاتجاه.

من أجل تحسين استقرار عملية المعالجة, يجب ضمان استمرارية القطع عند تحسين استراتيجية القطع. في نفس الوقت, تقليل حركة القطع والسكتة الدماغية الخاملة قدر الإمكان لتقصير وقت الطحن. عند طحن الأجزاء الفولاذية الخام, من الضروري ضمان الطحن المستمر لتقليل القيمة القصوى لحافة القطع أثناء عملية القطع.

عند معالجة قطعة العمل الموضحة في الشكل 4, إذا تم استخدام مسار قطع وطحن الصف الموضح في الشكل 5 أ لمعالجة الأقسام; حركة الأداة غير معقولة للغاية, ظروف القطع غير مرضية للغاية, وقت المعالجة هو 33 دقيقة, وخشونة السطح لقطعة العمل هي 6-9μm. إذا تم استخدام مسار قطع الدائرة الموضح في الشكل 5ب بدلاً من ذلك للمعالجة, وقت المعالجة على وشك 27 دقائق, ويمكن أيضًا تقليل خشونة قطعة العمل إلى 2 ل 4 ميكرومتر.

English

English العربية

العربية 中文(漢字)

中文(漢字) Čeština

Čeština Dansk

Dansk Nederlands

Nederlands Suomi

Suomi Français

Français Deutsch

Deutsch Italiano

Italiano 日本語

日本語 ಕನ್ನಡ

ಕನ್ನಡ 한국어

한국어 Português

Português Русский

Русский Slovenčina

Slovenčina Español

Español Svenska

Svenska Türkçe

Türkçe