Parameter von Fraesen Komponenten

Wie stellt man die Parameter von CNC Fräsen Komponenten?

Die grundlegenden Parameter, die beim Fräsprozess zu berücksichtigen sind, sind die folgenden:Wahl des Maschinen typs, des Zubehörs und der Systeme zur Befestigung der meisten Fayadizu-Teile und -Werkzeuge.

Wahl der Fräsart: frontal, axial in Übereinstimmung oder axial n'oposition.

Wahl der Schnittparameter: Schnittgeschwindigkeit (Vc), Werkzeug-Xiru-Geschwindigkeit (n), Schnittgeschwindigkeit (Va), Durchgangstiefe (p), Schnittbreite (Ac) usw.)

Bei der Bezeichnung von Fräsverfahren herrscht innerhalb der Zerspanung branche keine Einigkeit. Axial fräsen wird auch als Umfang fräsen, Zylinder fräsen oder Helix fräsen bezeichnet. Die beiden Arten des Axial fräsens sind auch unter den Namen bekannt:

Passendes Fräsen: Das Fräsen ist ein Gegen-Nieder- oder Gegenstrom-Fräsen.

Gegenlauffräsen: Das Fräsen erfolgt gegen den Grat oder normales Fräsen.

Beim Fräsen entsprechend hat das Werkzeug xira das gleiche Gefühl beim Fortschreiten des Stücks. Diese Art des Fräsens wird auch als Contra-Low-Fräsen bezeichnet, da bei horizontaler Achse der Fräse die vertikale Komponente der Schnittkraft gegen die Packung gerichtet ist. Beim Gegenfräsen, auch Fräsen gegen die Kante genannt, ist das Gegenteil der Fall, das heißt, das Werkzeug läuft in entgegengesetzter Richtung zum Besten des Werkstücks und die vertikale Komponente der Schnittkraft ist gegen die Kante gerichtet.

Um eine gute Qualität auf der bearbeiteten Oberfläche zu erzielen, ist konsistentes Fräsen immer die am meisten empfohlene Fräsmethode als die Dexar-Maschine, das Werkzeug und die Werkzeuge.

Beim Fräsen gegen den Gegenlauf nehmen die Dicke der Schmiede und der Schnittdruck mit dem Vorschub des Werkzeugs zu, so dass weniger Kraft für die Maschine benötigt wird. Wenn ja, hat diese Methode Nachteile. Es erzeugte Schwingungen in der Maschine und eine schlechtere Oberflächenqualität der Bearbeitung. Es ist notwendig, das Teil vorsichtig zu halten, da der Grat des Werkzeugs dazu neigt, es aus der Verankerung zu drücken.

Beim konkordanten Fräsen beginnen die Zähne des Fräsers mit dem Schneiden des Saitenhalters mit der maximalen Dicke von , einem Pol, der eine größere Schneidkraft erfordert als beim Fräsen und Gegenschneiden. Wenn der Fräser vom Teil entfernt wird, ist die Dicke des Schmiedestücks geringer und daher der Arbeitsdruck geringer, wodurch eine bessere Oberflächengüte der bearbeiteten Oberfläche erreicht wird. Dieses Fräsverfahren hat leistungsstärkere und steifere Maschinen. Dieses Fräsen begünstigte die Unterstützung des Stücks, da es dazu neigt, es gegen den Boden zu öffnen.

Bei der Verwendung von Werkzeugen, die es den Schneiden ermöglichen, den Schnitt in axialer Richtung und in radialer Richtung vorzuschieben, empfiehlt es sich in den meisten Fällen, beim Schneiden des Fräsers die Bewegungen des besseren in radialer Richtung wie eine Priorität. Dies liegt daran, dass die Xeometrie der Schneidkanten in den meisten Fällen so ausgelegt ist, dass sie mit zunehmendem Schnitt in radialer Richtung stärker gefaltet werden. Vor diesem Hintergrund sollten die Vertiefungsbewegungen mit diesen Werkzeugen vorzugsweise im Vakuum durchgeführt werden, was zu einer Erst- oder Brunnenbohrung mit anderen Werkzeugen mittels Bohrern oder Trepanierkronen führt. Wenn ja, wenn runde Wendeschneidplatten in Formfräsern verwendet werden, ist die Richtung von meyora gleichgültig.

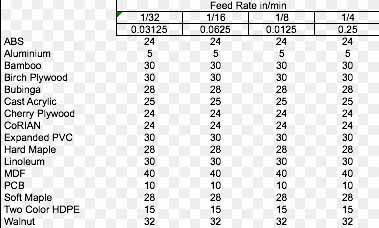

Schnittgeschwindigkeit

Haupt artikel: SchnittgeschwindigkeitDefinieren Sie dies als Schnittgeschwindigkeit bei der linearen Geschwindigkeit des Umfangs des Fräsers oder eines anderen Werkzeugs, das Fräsen verwendet. Die Schnittgeschwindigkeit, die in Meter pro Minute (m / min) angegeben wird, muss vor Beginn der Bearbeitung gewählt werden und der Fayadizu-Wert hängt von vielen Faktoren ab, insbesondere von der Qualität und Art des verwendeten Fräsers das zu bearbeitende Material und die beste verwendete Geschwindigkeit. Die Haupt beschränkungen der Maschine sind der Drehzahlbereich, die Leistung der Motoren und die Steifigkeit der Werkstück- und Werkzeugfixierung.

Da jede Schneide des Fräsers intermittierend an dem Teil arbeitet und nur einen Bruchteil jeder Umdrehung des Werkzeugs schneidet, haben die Schneidkanten Temperaturen, die niedriger sind als die, die sie nie erreichen werden, und verwenden unabhängig davon Geschwindigkeiten. Wenn ja, kann die Arbeit des Fräsers nie als intermittierend angesehen werden, da in der Arbeitsphase immer eine Schneide vorhanden ist.

Aus der Ermittlung der Schnittgeschwindigkeit lassen sich die Umdrehungen pro Minute der Werkzeugspindel nach folgender Formel ermitteln:

Dabei ist Vc die Schnittgeschwindigkeit, n die Rotationsgeschwindigkeit des Werkzeugs und Dc der Durchmesser des Werkzeugs.

Die Schnittgeschwindigkeit ist der Hauptfaktor, der die Lebensdauer des Werkzeugs bestimmt. Eine hohe Schnittgeschwindigkeit ermöglicht die Bearbeitung in kürzerer Zeit, beschleunigt aber den Verschleiß des Werkzeugs. Die Hersteller von Werkzeugen und Bearbeitungs handbüchern liefern wertvolle Daten über die hohe Schnittgeschwindigkeit der Werkzeuge für eine bestimmte Standzeit bzw. Dauer des Werkzeugs, im Fall von 15 Minuten. Gelegentlich ist es wünschenswert, die Schnittgeschwindigkeit für eine andere Dauer des Werkzeugs anzupassen und die Produktivität zu optimieren, wobei die Werte der Schnittgeschwindigkeit mit einem Korrekturfaktor multipliziert werden. Die Beziehung zwischen diesem Korrekturfaktor und der Dauer des Werkzeugs n'Operation des Nonne- und Längsschneidens.

Eine zu hohe Schnittgeschwindigkeit kann zu einem sehr schnellen Verschleiß der Werkzeugschneide, einer plastischen Verformung der Schneide mit Verlust der Bearbeitung toleranz und allgemein zu einer schlechten Bearbeitung qualität führen. Andererseits kann eine zu niedrige Schnittgeschwindigkeit zur Bildung eines Beitrags zum Werkzeug, Schwierigkeiten bei der Evakuierung und einer Erhöhung der Bearbeitung zeit führen, was sich in einer geringen Produktivität und hohen Bearbeitung kosten niederschlägt.

Werkzeug drehgeschwindigkeit

Die Drehzahl der Spindel wird davezu in Umdrehungen pro Minute (U/min) ausgedrückt. Bei herkömmlichen Fräsmaschinen gibt es einen begrenzten Drehzahlbereich, der von der Betriebsdrehzahl des Hauptmotors und der Anzahl der Gänge im Getriebe der Maschine abhängt. Bei Mühlen mit numerischer Steuerung wird diese Drehzahl mit einem Feedback-System gesteuert, das jede Drehzahl innerhalb eines Drehzahlbereichs bis hin zu einer maximalen Drehzahl wählen kann.Die Rotationsgeschwindigkeit des Werkzeugs ist direkt proportional zur Schnittgeschwindigkeit und umgekehrt proportional zum Durchmesser des Werkzeugs.

Die beste Fräsgeschwindigkeit ist die relative Geschwindigkeit zwischen dem Werkstück und dem Werkzeug, dies ist die Endgeschwindigkeit, mit der der Schnitt fortschreitet. Der Bessere und der Radius der Schneidplatte sind die beiden wichtigsten Faktoren, von denen die Rauheit der Fräsfläche abhängt.

Jeder Fräser kann effektiv eine Reihe von Geschwindigkeiten von der besten pro Umdrehung des Werkzeugs schneiden, die als beste pro Umdrehung (fn) bezeichnet wird. Dieser Bereich hängt im Wesentlichen von der Anzahl der Zähne des Fräsers, der Größe jedes einzelnen Zahns und der Schnitttiefe sowie von der Art des Werkstück materials und der Qualität und Art der Schneidplatte ab. Dieser Drehzahlbereich ist experimentell ermittelt und den Katalogen unserer Wendeschneidplatten hersteller beigefügt. Außerdem wird diese Geschwindigkeit durch die Steifigkeit der Werkstück- und Werkzeugaufsätze und die Leistung des Maschinenmotors begrenzt. Die maximale Dicke in mm ist der wichtigste Begrenzung indikator für ein Fräswerkzeug. Die Schneidkante der Werkzeuge wird auf einen bestimmten Wert einer minimalen und maximalen Grobheit geprüft.

Die Verbesserung pro Umdrehung (fn) ist das Produkt der Verbesserung pro Zahn pro Zähnezahl (z) des Werkzeugs.

Die Verbesserungsgeschwindigkeit ist das Produkt der Verbesserung der Rotationsgeschwindigkeit des Werkzeugs pro Umdrehung.

Wie die Drehzahl warteschlange des Werkzeugs wählt bei herkömmlichen Fräsmaschinen die beste Geschwindigkeit einen Bereich von verfügbaren Geschwindigkeiten in einem Änderungskasten, da die Fräser mit numerischer Steuerung mit jeder Geschwindigkeit von der besten bis zur maximalen Geschwindigkeit arbeiten können.

Die Geschwindigkeit der Verbesserung ist entscheidend für die Formation, die Leistungsaufnahme, die Oberflächenrauheit, mechanische Belastungen, die Temperatur im Schnittbereich und die Produktivität. Eine hohe Verbesserung geschwindigkeit führt zu einer guten Kontrolle und einer längeren Lebensdauer des Werkzeugs pro Einheit der bearbeiteten Oberfläche, führt aber auch zu einer hohen Oberflächenrauhigkeit und einem größeren Risiko einer Beschädigung des Werkzeugs durch Frayatos oder durch übermäßige Temperaturen. Wenn ja, führt eine langsamere Geschwindigkeit zur Bildung von mehr Längen, die Schleifen bilden können, und die Hälfte der Bearbeitungszeit, was bedeutet, dass die Dauer des Werkzeugs pro Flächeneinheit kürzer ist und die Herstellung teurer ist.

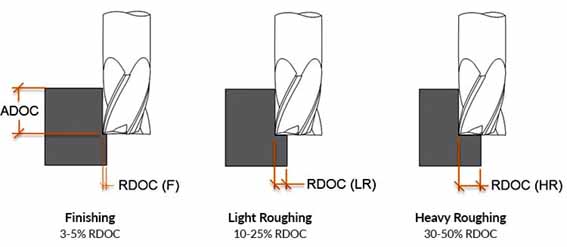

Schnitt- oder Lauftiefe

Die Schnittiefe oder Durchlauftiefe (p) und die Tiefe der Schicht, die von der Oberfläche des Werkstücks in einem einzigen Durchlauf des Werkzeugs abgewinkelt wird. Davezu wird in Millimetern (mm) angegeben. Die Schnittbreite (s), ausgedrückt in mm, und die Breite des zu schneidenden Teils des Werkstücks. Diese Parameter müssen aufgrund des Einflusses, den die Berechnung des Schmiedeabschnitts und damit die notwendige Schnittkraft hat, um die Bearbeitung durchführen zu können, berücksichtigt werden.Die Stichtiefe wird von vornherein festgelegt und hängt hauptsächlich vom Wachstum des zu bearbeitenden Materials, dem zu erreichenden Maß an Maßgenauigkeit, der Leistung der Maschine und dem Verhältnis zu den am besten ausgewählten und den Parametern der Schneidplatte, wie Größe, Radius der Spitze und Profil. Verwenden Sie bei der Schmiede bearbeitung Kanten mit längerer Schneide, die eine Bearbeitung mit höheren Passtiefen und höheren Geschwindigkeiten ermöglichen. Wenn ja, erhalten Sie für die Operationen d'acabáu eine geringere Schnitttiefe.

Die effektive Schnittlänge (la), der Maximalwert, der sich direkt auf die Länge der Schneide bezieht, hängt von der Schnitttiefe (p) und dem Positionswinkel ab.

Dicke und Querschnitt

Das Verhältnis zwischen dem Besten pro Zahn der Erdbeere (fz) und der Schnitttiefe (p) bildet den Schnitt von. Der Schnitt hängt auch von der Art des durchgeführten Fräsens ab, der Schnitt ist gleich Die Dicke des Bohrers entspricht der besten pro Zahn des Bohrers.Die Kontrolle von Schnitt und Dicke sind wichtige Faktoren bei der Bestimmung des Bearbeitungsprozesses. Je kleiner die Dicke des Anfangsmoments ist, desto geringer ist die Filubelastung und dies ermöglicht die Anwendung höherer Geschwindigkeiten der Verbesserung pro Zahn, ohne das Mesmu zu beschädigen, wobei die Schnitttiefe aufgrund der kleineren Winkel im Bereich von . reduziert werden muss die Kanten. Die Kraft zur Schnittsteuerung hängt hauptsächlich von Faktoren wie der Kraft der Maschine, der Fixierung oder dem Spannsystem des Werkstücks, dem Schnitt der Werkzeughülse sowie der Klemmung der Wendeschneidplatten und der Xeometrie des Werkzeugs ab mesmen. Die Erhöhung des Querschnitts und der Dicke impliziert neben anderen Variablen eine Erhöhung der Leistung, die für den durchzuführenden Materialabtrag erforderlich ist.