Bearbeitung vergleich: Drehen, Fraesen und Bohren

Was ist maschinelle Bearbeitung? Vergleich von Drehen, Fräsen und Bohren

In einem früheren Blog haben wir uns auf die Zukunft des 3D-Drucks konzentriert, auch bekannt als additive Fertigung. Die additive Fertigung erfordert das Stapeln von Material schichten übereinander, um ein 3D-Objekt zu bilden. Die maschinelle Bearbeitung ist ein weiteres Verfahren zur Herstellung desselben Objekts. Anstatt Material hinzuzufügen, wird durch Entfernen von Material die gewünschte Form erreicht. Man könnte sagen, 3D-Druck ist wie das Verlegen von Ziegeln, während die Bearbeitung wie Bildhauerei ist.Bei der Zerspanung laufen mehrere Arbeitsgänge in einer geplanten Reihenfolge ab, um die besten Ergebnisse zu erzielen. Wir decken drei der gängigsten Operationen ab, darunter Drehen, Bohren und Fräsen. Die maschinelle Bearbeitung ist ein sehr verbreitetes und vielseitiges Herstellungsverfahren. Somit ist es möglich, mit diesen drei Methoden verschiedene Material arten zu bearbeiten. Metalle, Kunststoffe, Verbundwerkstoffe und Holz sind alle möglichen Werkstück materialien.

CNC-Werkzeug maschinen im Vergleich

Ein punkt werkzeuge -Drehprozess: Diese Art von Werkzeug dreht ein Werkstück, während sich das Schneidwerkzeug in einer linearen Bewegung bewegt.

Dieser Vorgang kann entweder manuell oder automatisch erfolgen

Bohrprozess: Werkzeug erstellt oder verfeinert runde Löcher in einem Werkstück. Dies geschieht in der Regel durch ein rotierendes Werkzeug mit zwei oder vier spiralförmigen Schneiden

Fräsprozess: Diese Art von Werkzeug erstellt Designs, indem durch Drehen eines Schneidwerkzeugs Material vom Werkstück entfernt wird

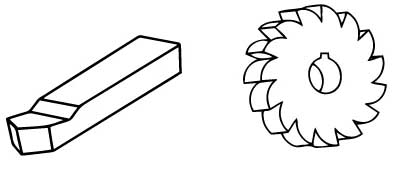

Einzelpunkt- vs. Mehrpunkt-Tools

Die gewünschte Form des Materials bestimmt, welche Art von Werkzeugen Sie für die Arbeit benötigen. Die zwei Grundtypen von Schneid werkzeugen sind Einschneid- und Mehrschneid werkzeuge. Verwenden Sie Ein punkt werkzeuge zum Drehen, Bohren und Hobeln. Verwenden Sie zum Fräsen und Bohren mehrschneidige Werkzeuge. Aus Qualitätsgründen ist es zwingend erforderlich, die Schneidwerkzeuge ordnungsgemäß zu verwenden und zu warten. Leider kann die richtige Wartung von Maschinen und Werkzeugen teuer werden.

Werkzeuge sind in einer Vielzahl von Materialien erhältlich. Am gebräuchlichsten sind Hartmetall und Schnellarbeitsstahl. Sie können auch Schnellarbeitsstahl (HSS) zum universellen Fräsen verwenden. Entscheiden Sie sich jedoch für Hartmetall, um zähere und härtere Werkzeugstähle zu bearbeiten.

Schnittgeschwindigkeit, Vorschub, Tiefe

Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe sind Parameter, die bei der Bearbeitung zu berücksichtigen sind. Werkstück material, Werkzeug material und Abmessungen beeinflussen diese Parameter. Die Schnittgeschwindigkeit gibt an, wie schnell das Schneidwerkzeug in das Werkstück material schneidet. Es wird in Fuß pro Minute an der Oberfläche gemessen. Der Schnittvorschub gibt an, wie schnell sich das Werkstück quer zu seiner Achse auf das Schneidwerkzeug zubewegt. Es wird in Zoll pro Minute gemessen.Geschwindigkeits- und Vorschub rechner

Ähnlich wie bei der künstlerischen Bildhauerei durchläuft das Werkstück zunächst einen oder mehrere Schrupp schnitte. Ihr Zweck ist es, der fertigen Form und den Abmessungen so nahe wie möglich zu kommen. Nach der Schrupp phase wird ein Schlichtschnitt angewendet, um die End abmessungen, Toleranzen und Oberflächengüte zu erreichen. Schlichtschnitte werden in der Regel mit geringen Vorschüben und Tiefen durchgeführt. Das Auftragen von Schneidflüssigkeit während beider Schneidphasen kühlt und schmiert das Schneidwerkzeug.Maschinen drehen

Beim Drehen wird das Werkstück gedreht, während sich das Schneidwerkzeug in einer linearen Bewegung bewegt. Dadurch entsteht eine zylindrische Form. Eine Drehmaschine ist die Maschine der Wahl für alle Dreharbeiten.Wie die meisten Bearbeitung vorgänge erfolgt das Drehen entweder manuell oder automatisch. Der Nachteil des manuellen Drehens ist, dass es eine kontinuierliche Überwachung erfordert. Automatisches Wenden nicht. Mit Computer Numerical Control oder CNC programmieren Sie alle Bewegungen, Geschwindigkeiten und Werkzeugänderungen in einen Computer. Diese Anweisungen werden dann zur Fertigstellung an die Drehmaschine gesendet. CNC ermöglicht Konsistenz und Effizienz bei hohen Produktion läufen.

Einschneidige Schneidwerkzeuge, die beim Drehen verwendet werden, gibt es in verschiedenen Formen. Sie werden in verschiedenen Winkeln platziert, um eine Vielzahl von Ergebnissen zu erzielen.

Maschinen bohren

Beim Bohren entsteht ein rundes Loch in einem Werkstück. Zum Bohren ist eine Bohrmaschine oder Gewindebohrmaschine konzipiert, aber dieser Vorgang kann auch mit einer Fräsmaschine durchgeführt werden. Späne sind die Metallreste, die bei der Bearbeitung eines Werkstücks anfallen. Die Form des Bohrers trägt dazu bei, dass Späne vom Werkstück abfallen und das Werkstück frei von Ablagerungen bleibt.Durch das senkrechte Ansetzen des Bohrers zum Werkstück wird das Abdriften oder Ablaufen reduziert. Für noch mehr Präzision wird vor dem Bohren oft ein Zentrier bohrvorgang hinzugefügt. Einige Bohrvorgänge erfordern Winkelbohrungen. Winkelbohren erfordert spezielle Spannwerkzeuge. Andere Optionen umfassen: Drehung des Kopfes auf einer manuellen Maschine oder Verwendung mehrerer Achsen auf einer CNC-Maschine.

Möglichkeiten, ein Abdriften zu verhindern, umfassen:

Gießen/Formen/Schmieden einer Marke

Ankörnen

Anbohren/Mittenbohren

Punktausrichtung

Wie beim Drehen gibt es für bestimmte Bohrvorgänge unterschiedliche Bohrer. Nachfolgend finden Sie einige Spezialbohrer mit ihren spezifischen Anwendungen.

Spotting Drills – kurze Bohrer, die verwendet werden, um flache oder Pilotlöcher zu erstellen. Wenn Sie für diese flachen Löcher einen längeren Bohrer verwenden, kann dieser zum Abdriften neigen.

Peck Drilling – häufiges Zurückziehen des Bohrers hilft, Späne vom Werkstück zu entfernen und Abdriften zu verhindern.

Schnecken maschine Bohrer – Diese Bohrer sind kurz und können gerade und genaue Löcher ohne vorheriges Anbohren herstellen.

Spannbohrer – werden verwendet, um zuvor gebohrte Löcher auf sehr genaue Durchmesser zu vergrößern.

Proceso de molienda

Las operaciones de fresado implican el uso de cortadores giratorios multipunto para eliminar material de una pieza de trabajo.Hay dos tipos principales de operaciones de fresado: planeado y fresado periférico. El planeado corta superficies planas en la pieza de trabajo y cavidades de fondo plano. La alimentación puede ser horizontal o vertical. El fresado periférico corta ranuras profundas, roscas y dientes de engranajes.

La pieza de trabajo puede introducirse en la herramienta de corte de dos formas. El fresado convencional implica alimentar la pieza de trabajo contra la rotación del cortador. Este es el método recomendado para fresadoras manuales. El fresado ascendente, por otro lado, alimenta la pieza de trabajo en la misma dirección que la rotación del cortador. Este es el método preferido para el fresado CNC.

El fresado se aplica mejor como un proceso secundario a una pieza de trabajo ya mecanizada. Ayuda a definir las características y sirve como "capa de acabado". Utilice el fresado como un proceso secundario para agregar características como agujeros, ranuras, cavidades y contornos.

Fräsen prozess

Fräs operationen beinhalten die Verwendung von Mehrspitzen-Rotations fräsern, um Material von einem Werkstück zu entfernen.Es gibt zwei Hauptarten von Fräs operationen: Stirnfräsen und Umfangsfräsen. Planfräsen schneidet ebene Flächen in das Werkstück und Hohlräume mit flachem Boden. Der Einzug kann horizontal oder vertikal erfolgen. Das Umfangsfräsen schneidet tiefe Schlitze, Gewinde und Verzahnungen.

Das Werkstück kann dem Schneidwerkzeug auf zwei Arten zugeführt werden. Beim konventionellen Fräsen wird das Werkstück entgegen der Fräs erdrehung zugeführt. Dies ist die empfohlene Methode für manuelle Fräsmaschinen. Gleichlauffräsen hingegen führt das Werkstück in die gleiche Richtung wie die Fräserdrehung zu. Dies ist die bevorzugte Methode zum CNC-Fräsen.

Das Fräsen wird am besten als Sekundärprozess auf ein bereits bearbeitetes Werkstück angewendet. Es hilft, Merkmale zu definieren und dient als „Abschlusslack“. Verwenden Sie das Fräsen als Sekundärprozess, um Features wie Bohrungen, Nuten, Taschen und Konturen hinzuzufügen.

Bearbeitung innovation

Um ein perfekt glattes, präzises und funktionales Werkstück zu bearbeiten, steckt viel dahinter. Es erfordert viel Liebe zum Detail und Erfahrung. Drehen, Bohren und Fräsen sind nur einige der gängigsten Bearbeitung verfahren. Sie sind seit vielen, vielen Jahren dabei. Glücklicherweise hat sich die Bearbeitung mit der Entwicklung von CNC immens verbessert. Während die konventionelle Zerspanung noch immer ihren Zweck in der Fertigung hat, hat die CNC-Bearbeitung die Nase vorn. Es hilft, große Produktion läufe mit Konsistenz und Effizienz zu erleichtern. Wenn Sie in Schritt zu halten mit den neuesten Innovationen und Nachrichten interessiert sind, ist China Mechaniker eine große Ressource.Mit mehr als 20 Jahren Erfahrung als Anbieter von Fertigungslösungen sind wir zuversichtlich, dass wir eine maßgeschneiderte Lösung entwickeln können, die Ihren Anforderungen entspricht. Sie haben noch Fragen? Zögern Sie nicht, uns zu kontaktieren und uns eine Nachricht oder eine Anfrage zu senden.