Wie kann man die Verformung dünner Teile bei der CNC-Bearbeitung loesen?

Das Drehen und Fräsen dünner Teile (Aluminium, Aluminiumlegierung, reines Titan, Kupfer, Magnesiumlegierung) neigt während der Bearbeitung immer zu Verformungen. Ovale oder "Taillenform" mit kleinen mittleren und großen Enden, was es schwierig macht, die Qualität der Teile sicherzustellen. Das Klemmdesign ist oft der am meisten diskutierte Punkt. Schauen wir uns zwei Konstruktionsbeispiele für dünnwandige Vorrichtungen zum Drehen und Fräsen von Teilen an und wie sie das Verformungsproblem lösen.

Teil. 1. Entwerfen Sie einen Verarbeitungsplan für dünnwandige Aluminiumhülsen-Teile auf einer Fräs maschine

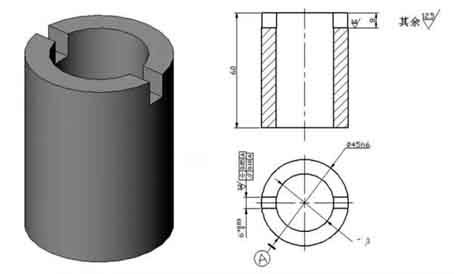

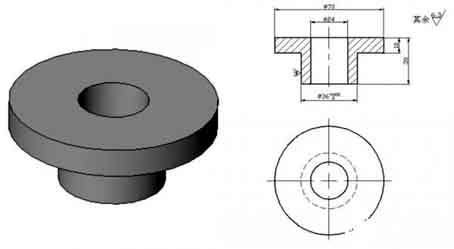

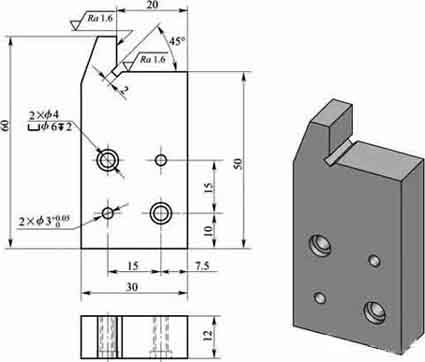

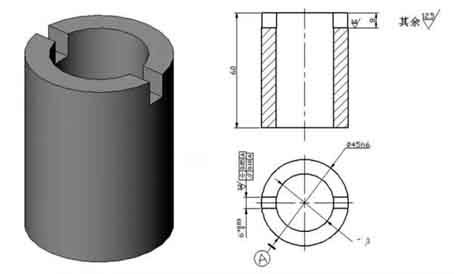

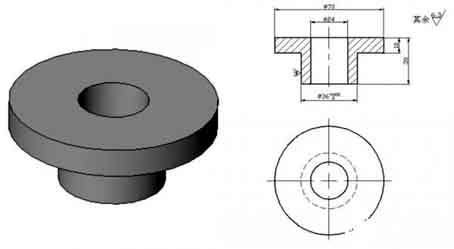

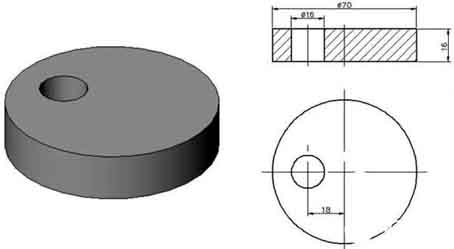

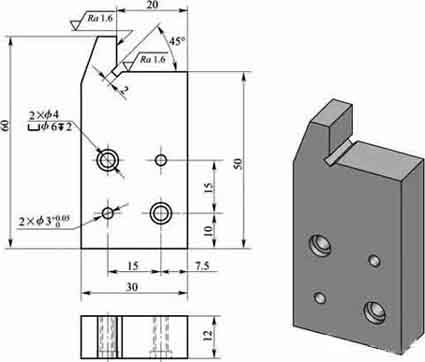

Das dünnwandige Aluminium Hülsen werkstück ist in der Abbildung dargestellt, und die Keilnutenbreite von 6 mm wird durch den Keilnutenfräser garantiert. Die Symmetrieebene der beiden Seiten der Nut beträgt 0,05 mm und die Parallelität beträgt 0,10 mm zur Achse φ45 h6; Die Rillentiefe beträgt 8mm.

Die Positionierung Plan und Positionierung Komponenten

Bestimmen Sie die Positionierung Plan und wählen Sie die Positionierung Komponenten:

Spannplan und Design der Spannvorrichtung

Spannplan und Design der Spannvorrichtung

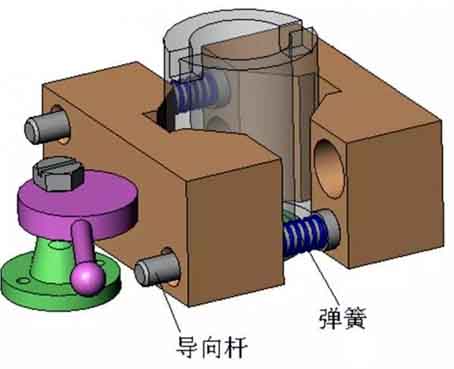

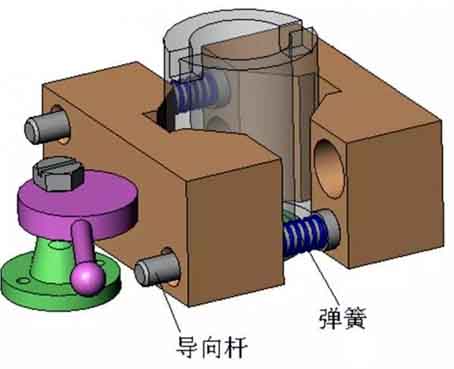

▲ Spannmechanismus

▲ Spannmechanismus

▲ Klemmplan und Spannvorrichtung Design

▲ Klemmplan und Spannvorrichtung Design

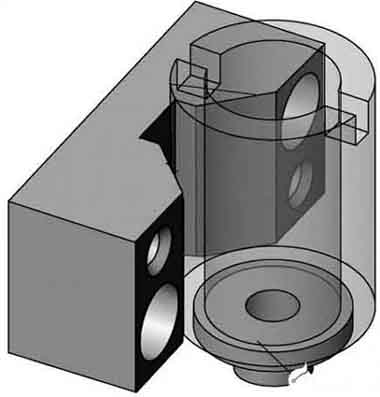

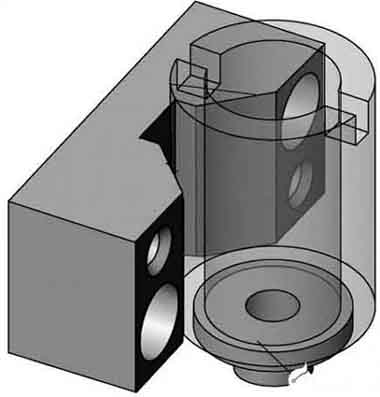

Konstruktion von Teilen Befestigung struktur

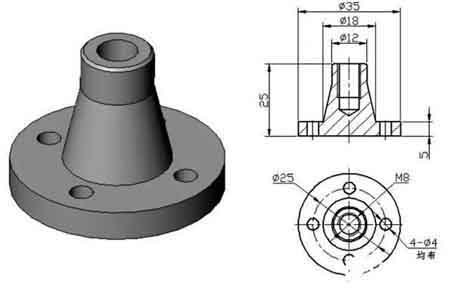

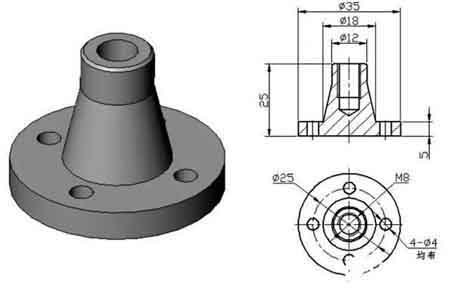

1. Teile Positioniervorrichtung

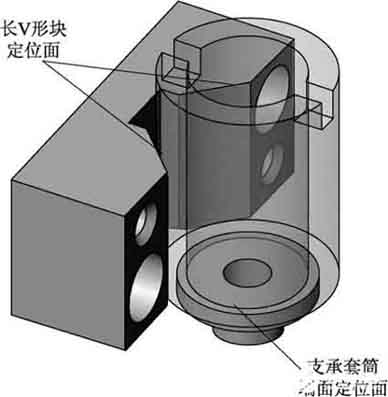

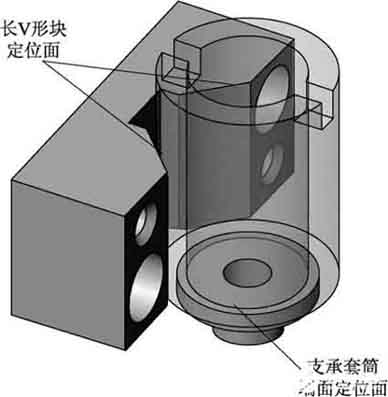

Der lange V-förmige Block ist das Haupt Positionierung Element in der Vorrichtung, wodurch 4 Unsicherheiten des Werkstücks beseitigt werden. Es kann in relevanten nationalen Standards oder Industry standards gefunden werden.

Stützhülse:

2. Teile Klemmvorrichtung

▲ Exzenterrad

▲ Exzenterrad

▲ Exzentrisch Radkonsole

▲ Exzentrisch Radkonsole

3. Unterstützung Ausrüstungen

▲ Werkzeug einstellblock der Teile

▲ Werkzeug einstellblock der Teile

4. Details zur Teileklemmung

5. Allgemeine Bezeichnung der Teile befestigung

1. Details zur Teile klemmung

2. Zylinderstift

3. Exzenter halterung

4. Exzentrisch

5. Beweglicher V-förmiger Block

6. Werkzeugeinstellung Block für Teile

7. Fixierter V-förmiger Block

Teil. 2. Prozessplan für die Innenloch bearbeitung dünnwandiger Teile aus Aluminiumlegierung

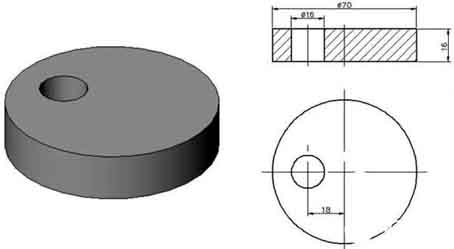

Das Werkstück wird mit einem nahtlosen Stahlrohr bearbeitet. Die Oberflächenrauheit des Innenlochs und der Außenwand beträgt Ra1,6 um, was durch Drehen erreicht werden kann, aber die Zylinderform des Innenlochs beträgt 0,03 mm, was höhere Anforderungen an dünnwandige Teile erfordert. In der Massenproduktion ist der Prozessweg ungefähr:

Materialstanzen - Wärmebehandlung - Drehen der Endfläche - Drehen des äußeren Kreises - Drehen des inneren Lochs - Qualitätsprüfung.

Der Prozess der "Bearbeitung des inneren Lochs des Werkstücks" ist der Schlüssel zur Qualitätskontrolle. Wir legen das äußere runde und dünnwandige Gehäuse beiseite. Es ist schwierig, einen 0,03-mm-Zylinder zu garantieren, wenn das innere Loch geschnitten wird.

Die Schlüsseltechnologie zum Drehen von Löchern

Die Schlüsseltechnologie zum Drehen von Löchern besteht darin, die Probleme mit der Steifigkeit und dem Entfernen von Spänen des Drehwerkzeugs für innere Löcher zu lösen. Treffen Sie die folgenden Maßnahmen, um die Steifigkeit des Innenbohr werkzeugs zu erhöhen:

1. Versuchen Sie, die Querschnittsfläche des Werkzeughalters zu erhöhen, in der Regel mit der Spitze desInnenloch drehwerkzeug über dem Werkzeughalter befindet. Auf diese Weise beträgt die Querschnittsfläche des Werkzeughalters weniger als 1/4 der Querschnittsfläche des Lochs, wie in der linken Abbildung unten gezeigt. Wenn die Spitze des inneren Lochs Drehwerkzeuges auf der Mittellinie des Werkzeughalters, ist die Querschnittsfläche des Werkzeughalters in der Bohrung stark erhöht werden kann, befindet sich, wie unten in der rechten Abbildung dargestellt.

2. Die Verlängerungslänge des Werkzeughalters kann 5 bis 8 mm länger sein als die Länge des Werkstücks, um die Steifigkeit des Drehwerkzeughalters zu erhöhen und die Vibration während des Schneidvorgangs zu verringern.

Lösen Sie Probleme bei der Chip-Evakuierung

Kontrollieren Sie hauptsächlich die Ausflussrichtung der Schneidspäne. Bei groben Drehwerkzeugen müssen Späne zur zu bearbeitenden Oberfläche fließen (Entfernen der vorderen Späne). Zu diesem Zweck wird das Innenlochdrehwerkzeug mit einem positiven Kantenneigungswinkel verwendet, wie in der folgenden Abbildung gezeigt.

Beim Feindrehen muss die Späneflussrichtung die Vorwärtsentfernung der Späne sein (Entfernung der Lochkernspäne). Daher achten Sie auf die Schleifrichtung der Schneidkante, wenn die Messerschneide schärfen, und die Chip-Entfernungsverfahren verwenden, die an die Vorderkante geneigt ist. Wie unten in der Figur gezeigt, ist die Legierung verwendet, für die Feindrehwerkzeug YA6, der aktuelle M-Typ, und ihre Biegefestigkeit, Verschleißfestigkeit, Schlagzähigkeit und Beständigkeit gegenüber Stahl und Temperatur besser sind.

Beim Schärfen wird der Spanwinkel mit einem bogenförmigen Winkel von 10-15 ° abgerundet. Der Entlastungswinkel beträgt je nach Bearbeitungsbogen 0,5 bis 0,8 mm von der Wand entfernt (die untere Linie des Werkzeugs verläuft entlang des Bogens). c Der Schnittkantenwinkel k Richtung ist §0.5-1 ist entlang der Spankante, Punkt B Wischerblatt ist R1-1.5, Es ist angebracht, den Hilfsrückenwinkel auf 7-8 ° zu schleifen. Der A-A-Punkt der Innenkante von E wird zu einem Kreis geschliffen, um Chips zu entladen.

Bearbeitung methode

1. Vor der Bearbeitung muss eine Schutzwelle bearbeitet werden. Der Hauptzweck des Wellenschutzes:

Das innere Loch der gedrehten dünnwandigen Hülse ist in der Originalgröße ummantelt, und die vordere und hintere Mitte sind so befestigt, dass der äußere Kreis ohne Verformung verarbeitet wird und die Qualität und Präzision des äußeren Kreises erhalten bleibt. Daher ist die Bearbeitung des Wellenschutzes ein Schlüsselglied bei der Bearbeitung des dünnwandigen Gehäuses.

45 ﹟ Kohlenstoffstruktur-Rundstahl zur Bearbeitung des Rohlings der Schutzwelle; Drehen Sie die Endfläche, öffnen Sie zwei B-förmige Mittellöcher, drehen Sie den äußeren Kreis grob und lassen Sie einen Rand von 1 mm übrig. Nach der Wärmebehandlung, Anlassen und Formen und anschließendem Feindrehen bleibt ein Rand von 0,2 mm zum Schleifen übrig. Erhitzen Sie die zerkleinerte Feueroberfläche erneut auf eine Härte von HRC50 und schleifen Sie sie dann mit einer zylindrischen Mühle, wie in der folgenden Abbildung gezeigt. Nachdem die Genauigkeit die Anforderungen erfüllt hat, ist sie fertig und einsatzbereit.

2. Um die Bearbeitung des Werkstücks auf einmal abzuschließen, behält der Rohling die Klemmposition und den Schneidrand bei.

3. Zunächst wird der Rohling wärmebehandelt, abgeschreckt, angelassen und geformt mit einer Härte von HRC28-30 (Härte innerhalb des Verarbeitungsbereichs).

4. Das Drehwerkzeug übernimmt C620 und setzt zuerst die vordere Mitte in den Spindelkegel ein, um sie zu befestigen. Um eine Verformung des Werkstücks beim Festklemmen dünnwandiger Hülsen zu vermeiden, fügen Sie eine dicke Hülse mit offener Schleife hinzu, wie in der folgenden Abbildung gezeigt.

Um die Massenproduktion aufrechtzuerhalten, wird ein Ende des äußeren Kreises des dünnwandigen Gehäuses zu einer einheitlichen Größe d verarbeitet, und das Lineal von t ist die axiale Klemmposition. Das dünnwandige Gehäuse wird geklemmt und zusammengedrückt, um die Qualität des Drehens des inneren Lochs zu verbessern und die Größe beizubehalten. In Anbetracht der Tatsache, dass Schnittwärme erzeugt wird, ist die Expansionsgröße des Werkstücks schwer zu erfassen. Es ist notwendig, ausreichend Schneidflüssigkeit zu gießen, um die thermische Verformung des Werkstücks zu verringern.

5. Klemmen Sie das Werkstück mit einem automatisch zentrierenden Dreibackenfutter fest, drehen Sie die Endfläche und drehen Sie den inneren Kreis grob. Lassen Sie für das Feindrehen einen Rand von 0,1 bis 0,2 mm und ersetzen Sie ihn durch ein Feindrehwerkzeug, um den Schneidrand zu bearbeiten, bis die Schutzwelle die Anforderungen an übermäßigen Sitz und Rauheit erfüllt. Entfernen Sie das Drehwerkzeug für das innere Loch, setzen Sie die Schutzwelle in die vordere Mitte ein, klemmen Sie mit der Reitstockmitte entsprechend der erforderlichen Länge, wechseln Sie das externe Drehwerkzeug und drehen Sie den äußeren Kreis grob. Schließlich erfüllen die präzision drehenden Teile die Zeichnung Anforderungen. Verwenden Sie nach bestandener Inspektion ein Schneidemesser, um auf die erforderliche Länge zu schneiden. Um den Schnitt beim Trennen des Werkstücks glatt zu machen, sollte die Messerkante geneigt sein, um die Endfläche des Werkstücks glatt zu machen. Der kleine Teil der Schutzwelle wird geschliffen, um den linken Spalt zu verringern. Die Schutzwelle soll die Verformung des Werkstücks verringern, Vibrationen verhindern und beim Abschneiden fallen und stoßen.

Das obige Verfahren zur Verarbeitung dünnwandiger Gehäuse löst das Problem der Verformung oder führt dazu, dass Größen- und Formfehler die Anforderungen nicht erfüllen. Die Praxis hat gezeigt, dass die Verarbeitungseffizienz hoch, einfach zu bedienen und für die Verarbeitung langer dünnwandiger Teile geeignet ist, die Größe leicht zu beherrschen ist, die zweite Fertigstellung und die Massenproduktion praktischer ist.

Teil. 1. Entwerfen Sie einen Verarbeitungsplan für dünnwandige Aluminiumhülsen-Teile auf einer Fräs maschine

Das dünnwandige Aluminium Hülsen werkstück ist in der Abbildung dargestellt, und die Keilnutenbreite von 6 mm wird durch den Keilnutenfräser garantiert. Die Symmetrieebene der beiden Seiten der Nut beträgt 0,05 mm und die Parallelität beträgt 0,10 mm zur Achse φ45 h6; Die Rillentiefe beträgt 8mm.

Die Positionierung Plan und Positionierung Komponenten

Bestimmen Sie die Positionierung Plan und wählen Sie die Positionierung Komponenten:

Konstruktion von Teilen Befestigung struktur

1. Teile Positioniervorrichtung

Der lange V-förmige Block ist das Haupt Positionierung Element in der Vorrichtung, wodurch 4 Unsicherheiten des Werkstücks beseitigt werden. Es kann in relevanten nationalen Standards oder Industry standards gefunden werden.

Stützhülse:

2. Teile Klemmvorrichtung

3. Unterstützung Ausrüstungen

4. Details zur Teileklemmung

5. Allgemeine Bezeichnung der Teile befestigung

1. Details zur Teile klemmung

2. Zylinderstift

3. Exzenter halterung

4. Exzentrisch

5. Beweglicher V-förmiger Block

6. Werkzeugeinstellung Block für Teile

7. Fixierter V-förmiger Block

Teil. 2. Prozessplan für die Innenloch bearbeitung dünnwandiger Teile aus Aluminiumlegierung

Das Werkstück wird mit einem nahtlosen Stahlrohr bearbeitet. Die Oberflächenrauheit des Innenlochs und der Außenwand beträgt Ra1,6 um, was durch Drehen erreicht werden kann, aber die Zylinderform des Innenlochs beträgt 0,03 mm, was höhere Anforderungen an dünnwandige Teile erfordert. In der Massenproduktion ist der Prozessweg ungefähr:

Materialstanzen - Wärmebehandlung - Drehen der Endfläche - Drehen des äußeren Kreises - Drehen des inneren Lochs - Qualitätsprüfung.

Der Prozess der "Bearbeitung des inneren Lochs des Werkstücks" ist der Schlüssel zur Qualitätskontrolle. Wir legen das äußere runde und dünnwandige Gehäuse beiseite. Es ist schwierig, einen 0,03-mm-Zylinder zu garantieren, wenn das innere Loch geschnitten wird.

Die Schlüsseltechnologie zum Drehen von Löchern

Die Schlüsseltechnologie zum Drehen von Löchern besteht darin, die Probleme mit der Steifigkeit und dem Entfernen von Spänen des Drehwerkzeugs für innere Löcher zu lösen. Treffen Sie die folgenden Maßnahmen, um die Steifigkeit des Innenbohr werkzeugs zu erhöhen:

1. Versuchen Sie, die Querschnittsfläche des Werkzeughalters zu erhöhen, in der Regel mit der Spitze desInnenloch drehwerkzeug über dem Werkzeughalter befindet. Auf diese Weise beträgt die Querschnittsfläche des Werkzeughalters weniger als 1/4 der Querschnittsfläche des Lochs, wie in der linken Abbildung unten gezeigt. Wenn die Spitze des inneren Lochs Drehwerkzeuges auf der Mittellinie des Werkzeughalters, ist die Querschnittsfläche des Werkzeughalters in der Bohrung stark erhöht werden kann, befindet sich, wie unten in der rechten Abbildung dargestellt.

2. Die Verlängerungslänge des Werkzeughalters kann 5 bis 8 mm länger sein als die Länge des Werkstücks, um die Steifigkeit des Drehwerkzeughalters zu erhöhen und die Vibration während des Schneidvorgangs zu verringern.

Lösen Sie Probleme bei der Chip-Evakuierung

Kontrollieren Sie hauptsächlich die Ausflussrichtung der Schneidspäne. Bei groben Drehwerkzeugen müssen Späne zur zu bearbeitenden Oberfläche fließen (Entfernen der vorderen Späne). Zu diesem Zweck wird das Innenlochdrehwerkzeug mit einem positiven Kantenneigungswinkel verwendet, wie in der folgenden Abbildung gezeigt.

Beim Feindrehen muss die Späneflussrichtung die Vorwärtsentfernung der Späne sein (Entfernung der Lochkernspäne). Daher achten Sie auf die Schleifrichtung der Schneidkante, wenn die Messerschneide schärfen, und die Chip-Entfernungsverfahren verwenden, die an die Vorderkante geneigt ist. Wie unten in der Figur gezeigt, ist die Legierung verwendet, für die Feindrehwerkzeug YA6, der aktuelle M-Typ, und ihre Biegefestigkeit, Verschleißfestigkeit, Schlagzähigkeit und Beständigkeit gegenüber Stahl und Temperatur besser sind.

Beim Schärfen wird der Spanwinkel mit einem bogenförmigen Winkel von 10-15 ° abgerundet. Der Entlastungswinkel beträgt je nach Bearbeitungsbogen 0,5 bis 0,8 mm von der Wand entfernt (die untere Linie des Werkzeugs verläuft entlang des Bogens). c Der Schnittkantenwinkel k Richtung ist §0.5-1 ist entlang der Spankante, Punkt B Wischerblatt ist R1-1.5, Es ist angebracht, den Hilfsrückenwinkel auf 7-8 ° zu schleifen. Der A-A-Punkt der Innenkante von E wird zu einem Kreis geschliffen, um Chips zu entladen.

Bearbeitung methode

1. Vor der Bearbeitung muss eine Schutzwelle bearbeitet werden. Der Hauptzweck des Wellenschutzes:

Das innere Loch der gedrehten dünnwandigen Hülse ist in der Originalgröße ummantelt, und die vordere und hintere Mitte sind so befestigt, dass der äußere Kreis ohne Verformung verarbeitet wird und die Qualität und Präzision des äußeren Kreises erhalten bleibt. Daher ist die Bearbeitung des Wellenschutzes ein Schlüsselglied bei der Bearbeitung des dünnwandigen Gehäuses.

45 ﹟ Kohlenstoffstruktur-Rundstahl zur Bearbeitung des Rohlings der Schutzwelle; Drehen Sie die Endfläche, öffnen Sie zwei B-förmige Mittellöcher, drehen Sie den äußeren Kreis grob und lassen Sie einen Rand von 1 mm übrig. Nach der Wärmebehandlung, Anlassen und Formen und anschließendem Feindrehen bleibt ein Rand von 0,2 mm zum Schleifen übrig. Erhitzen Sie die zerkleinerte Feueroberfläche erneut auf eine Härte von HRC50 und schleifen Sie sie dann mit einer zylindrischen Mühle, wie in der folgenden Abbildung gezeigt. Nachdem die Genauigkeit die Anforderungen erfüllt hat, ist sie fertig und einsatzbereit.

2. Um die Bearbeitung des Werkstücks auf einmal abzuschließen, behält der Rohling die Klemmposition und den Schneidrand bei.

3. Zunächst wird der Rohling wärmebehandelt, abgeschreckt, angelassen und geformt mit einer Härte von HRC28-30 (Härte innerhalb des Verarbeitungsbereichs).

4. Das Drehwerkzeug übernimmt C620 und setzt zuerst die vordere Mitte in den Spindelkegel ein, um sie zu befestigen. Um eine Verformung des Werkstücks beim Festklemmen dünnwandiger Hülsen zu vermeiden, fügen Sie eine dicke Hülse mit offener Schleife hinzu, wie in der folgenden Abbildung gezeigt.

Um die Massenproduktion aufrechtzuerhalten, wird ein Ende des äußeren Kreises des dünnwandigen Gehäuses zu einer einheitlichen Größe d verarbeitet, und das Lineal von t ist die axiale Klemmposition. Das dünnwandige Gehäuse wird geklemmt und zusammengedrückt, um die Qualität des Drehens des inneren Lochs zu verbessern und die Größe beizubehalten. In Anbetracht der Tatsache, dass Schnittwärme erzeugt wird, ist die Expansionsgröße des Werkstücks schwer zu erfassen. Es ist notwendig, ausreichend Schneidflüssigkeit zu gießen, um die thermische Verformung des Werkstücks zu verringern.

5. Klemmen Sie das Werkstück mit einem automatisch zentrierenden Dreibackenfutter fest, drehen Sie die Endfläche und drehen Sie den inneren Kreis grob. Lassen Sie für das Feindrehen einen Rand von 0,1 bis 0,2 mm und ersetzen Sie ihn durch ein Feindrehwerkzeug, um den Schneidrand zu bearbeiten, bis die Schutzwelle die Anforderungen an übermäßigen Sitz und Rauheit erfüllt. Entfernen Sie das Drehwerkzeug für das innere Loch, setzen Sie die Schutzwelle in die vordere Mitte ein, klemmen Sie mit der Reitstockmitte entsprechend der erforderlichen Länge, wechseln Sie das externe Drehwerkzeug und drehen Sie den äußeren Kreis grob. Schließlich erfüllen die präzision drehenden Teile die Zeichnung Anforderungen. Verwenden Sie nach bestandener Inspektion ein Schneidemesser, um auf die erforderliche Länge zu schneiden. Um den Schnitt beim Trennen des Werkstücks glatt zu machen, sollte die Messerkante geneigt sein, um die Endfläche des Werkstücks glatt zu machen. Der kleine Teil der Schutzwelle wird geschliffen, um den linken Spalt zu verringern. Die Schutzwelle soll die Verformung des Werkstücks verringern, Vibrationen verhindern und beim Abschneiden fallen und stoßen.

Das obige Verfahren zur Verarbeitung dünnwandiger Gehäuse löst das Problem der Verformung oder führt dazu, dass Größen- und Formfehler die Anforderungen nicht erfüllen. Die Praxis hat gezeigt, dass die Verarbeitungseffizienz hoch, einfach zu bedienen und für die Verarbeitung langer dünnwandiger Teile geeignet ist, die Größe leicht zu beherrschen ist, die zweite Fertigstellung und die Massenproduktion praktischer ist.